Tóm tắt

Công nghệ và vật liệu nano được ứng dụng hiệu quả trong nhiều lĩnh vực, trong đó có ngành công nghiệp dầu khí nhờ sự phát triển của các kỹ thuật monitoring sáng tạo và phát triển bộ cảm biến (sensor) nano thông minh. Công nghệ nano có thể được sử dụng để cải thiện quá trình khoan và khai thác dầu khí bằng cách cung cấp vật liệu khoan nhẹ, chống mài mòn và bền cơ học hơn; phát triển các loại chất lỏng thông minh mới để tăng hiệu suất thu hồi dầu (EOR) nhất là ở điều kiện nhiệt độ và áp suất cao; phân tách các tạp chất kim loại trong dầu hay khí dễ dàng hơn...

Trong bài báo này, nhóm tác giả giới thiệu các ứng dụng của công nghệ và vật liệu nano trong lĩnh vực thăm dò, khai thác và chế biến dầu khí trên thế giới, đánh giá khả năng nghiên cứu, ứng dụng ngắn hạn và dài hạn của Việt Nam để khai thác hiệu quả tiềm năng công nghệ và vật liệu nano trong ngành công nghiệp dầu khí.

1. Mở đầu

Từ điển Nano do Viện Nghiên cứu Tiên tiến Collegium Basilea (Thụy Sĩ) định nghĩa công nghệ nano là “sự sáng tạo, miêu tả đặc trưng, sản xuất và ứng dụng các vật liệu, thiết bị và hệ thống bằng cách kiểm soát hình dạng và kích thước ở cấp độ nano” [1]. Tổ chức Tiêu chuẩn Quốc tế (ISO) làm rõ hơn khái niệm công nghệ nano, đó là: (i) am hiểu, kiểm soát các vấn đề và quá trình ở cấp độ nano và (ii) sử dụng các tính chất của vật liệu kích thước nano hoàn toàn khác với tính chất của vật liệu với kích thước lớn hơn, để tạo ra những vật liệu, thiết bị và hệ thống được cải tiến sở hữu đặc tính mới. Công nghệ nano nhìn chung liên quan đến bất cứ việc gì được thực hiện hoặc được xây dựng trên quy mô kích thước từ 0,1 - 100nm. Việc có thể thao tác trên vật chất ở quy mô kích thước nano không chỉ giúp tạo ra và thao tác trên những vật liệu kích thước siêu nhỏ mà còn làm thay đổi bản chất chính vật liệu đó trên quy mô nguyên tử và phân tử. Kích thước các hạt ở cấp độ nano làm tăng tỷ lệ diện tích bề mặt trên một đơn vị thể tích vật liệu, do đó xuất hiện miền có hiệu ứng lượng tử chiếm ưu thế, đồng thời làm tăng số lượng các nguyên tử hạt nano trên bề mặt. Nhờ đó, vật liệu có thể được chế tạo cứng hơn, nhẹ hơn, bền hơn, hoạt hóa hơn, có độ dẫn điện và/hoặc dẫn nhiệt cao hơn, thân thiện với môi trường hơn và có nhiều đặc tính mong đợi khác như quang, điện và từ tính. Nếu làm chủ công nghệ nano, có thể tạo ra hoặc thao tác các vật liệu phù hợp với từng yêu cầu thay vì sử dụng vật liệu có đặc tính có sẵn nhất định.

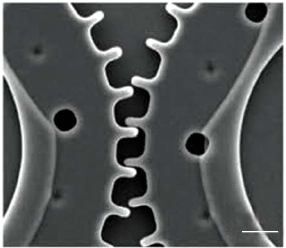

Vật liệu nano còn có tính chất mới khác biệt, như có trọng lực và lực ma sát hoàn toàn khác so với cùng loại vật liệu có kích thước lớn, do đó có thể tạo ra tác động rất khác biệt. Các yếu tố quan trọng ảnh hưởng đến các vật liệu nano gồm: lực nguyên tử, liên kết hóa học và cơ học lượng tử. Có thể có khả năng chế tạo một thiết bị chạy bằng động cơ với các chức năng hoàn chỉnh chỉ dài vài mm, nhưng không thể tạo ra thiết bị như vậy với kích thước vài nm (Hình 1), vì cần phải chế tạo các bộ phận thiết bị từ các nguyên tử riêng rẽ. Các chi tiết quan trọng như bộ phận đốt trong hay bánh răng truyền động sẽ không thể làm được bằng công nghệ hiện tại và ngay trong tương lai gần.

|

| Hình 1.

Đề án nghiên cứu giảm trở lực ma sát ở quy mô hệ thống cơ điện cỡ

micro/nano (MEMS/NEMS) của TS. Merlijin van Spengen, Khoa Kỹ thuật Vật

liệu, Hàng hải và Cơ khí, Đại học Công nghệ Delft, Hà Lan [2] |

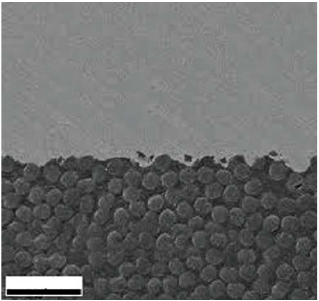

Công nghệ nano được dự đoán sẽ trưởng thành nhanh chóng với nền móng đầu tiên là các kính hiển vi điện tử để có thể quan sát vật chất ở kích cỡ nm cùng với các thiết bị có thể điều khiển thao tác trên phân tử cơ bản. Chúng ta đang ở trong thời kỳ nghiên cứu cơ bản tạo ra các vật liệu có cấu trúc và tính chất đặc biệt, như ống nano (nanotube) và sợi nano (nanowire). Lớp phủ nano tiên tiến chống ăn mòn (Hình 2), chống mài mòn cho các bộ phận thiết bị khoan với mục đích tăng độ cứng, thời gian làm việc, chi phí vận hành thấp hơn cho các bộ phận hoạt động của thiết bị [3, 4]. Ngoài ra, lớp phủ nano còn được dùng để bảo vệ các thiết bị và giàn khoan ngoài khơi để tránh rỉ sét và ăn mòn có khả năng gây ra các vấn đề về an toàn. Lớp phủ nano bền, chi phí thấp và thân thiện với môi trường được sử dụng cho các đường ống ngầm dưới biển để chống hàu, tránh hiện tượng ăn mòn do môi trường nước biển. Mặt khác, công nghệ nano còn được dùng để cải thiện đặc tính các sản phẩm ngành công nghiệp dầu khí như các hệ phân tán hạt nano trong dầu hay nước làm tăng cường tính chất nhiệt (truyền nhiệt hoặc cách nhiệt tốt hơn, làm việc tốt hơn ở điều kiện nhiệt độ/áp suất cao) và đặc tính chống mài mòn tốt hơn, là giải pháp lý tưởng cho các loại dầu bôi trơn và thành phần dung dịch khoan.

Trong thời gian tới, các nghiên cứu tập trung nghiên cứu ứng dụng, sản xuất và thương mại hóa ở quy mô công nghiệp. Những ứng dụng tiên tiến có tiềm năng tiếp theo rất có thể là trang thiết bị thông minh ở kích cỡ nano như nanorobot trong khai thác dầu khí và rất nhiều ứng dụng độc đáo khác.

Theo Bộ Năng lượng Mỹ (DOE), có khoảng hơn 60% lượng dầu của thế giới vẫn đang nằm tại các mỏ dầu.

|

| Hình 2. Lớp phủ NanovateTM

(2012) tinh thể nano kim loại (nhỏ hơn 20nm) của Công ty Công nghệ

Integran (Mỹ) [4] cung cấp lớp phủ đặc siêu cứng, bền và chịu nhiệt

thích hợp cho ngành khoan dầu trong tương lai |

Quá trình thu hồi dầu khí ngày càng khó khăn và kém hiệu quả hơn do phải vận hành trong điều kiện khắc nghiệt, tại vùng cận đáy giếng sâu và siêu sâu. Việc mở rộng tìm kiếm, thăm dò và khai thác dầu khí phi truyền thống (dầu nặng, dầu và khí trong đá chặt sít, cát hắc ín…) hoặc khu vực nước sâu gặp nhiều khó khăn do thiếu thông tin và chi phí đầu tư cao. Cùng với các quy định về môi trường ngày càng nghiêm ngặt, ngành công nghiệp dầu khí trên thế giới nói chung và tại Việt Nam nói riêng đang phải đối mặt với các thách thức kỹ thuật quan trọng, chỉ có thể đáp ứng được bằng việc ứng dụng hoặc nghiên cứu mang tính đột phá để có thể thăm dò, khai thác và chế biến dầu khí hiệu quả và than thiện môi trường.

Trên cơ sở phân tích các đặc điểm và tính chất ưu việt của vật liệu nano, các trang thiết bị và hệ thống nano, nhóm tác giả giới thiệu giải pháp công nghệ và vật liệu nano tiên tiến trong ngành công nghiệp dầu khí thế giới.

Từ đó, nhóm tác giả đề xuất hướng nghiên cứu, ứng dụng công nghiệp nano trong ngành công nghiệp dầu khí Việt Nam trên cơ sở phân tích hướng đi tiềm năng để giải quyết các thách thức kỹ thuật và công nghệ.

2. Ứng dụng công nghệ nano trong ngành dầu khí

2.1. Thăm dò và khai thác dầu khí

Ngành công nghiệp thăm dò và khai thác dầu khí dựa vào phương pháp hiển thị hình ảnh điện từ và điện tử của các thiết bị đặt bên trong lỗ khoan để thu thập các thông tin của một mỏ chứa [5]. Tuy nhiên, các cảm biến điện thông thường và công cụ đo lường khác chưa cho hình ảnh có độ phân giải như mong muốn, và phạm vi hoạt động hạn chế, nhất là ở điều kiện nhiệt độ cao và áp suất cao. Hiện nay, các nhà nghiên cứu đang phát triển một bộ cảm biến từ sợi quang học để đo nhiệt độ và áp suất, tốc độ dòng chảy dầu và sóng âm trong các giếng dầu. Các cảm biến mới có kích thước nhỏ, làm việc an toàn với sự hiện diện của trường điện từ, có thể làm việc ở nhiệt độ và áp lực cao và có thể thay thế được với chi phí hợp lý mà không cần can thiệp vào quy trình thăm dò [6].

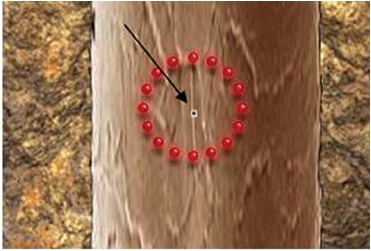

Hiện nay thuật ngữ“phóng viên nano”(nanoreporter, do nhóm nghiên cứu Đại học Rice, Mỹ) và “robot nano” (nanorobot, do Expec Advanced Research Center, Saudi Arabia) đã không còn lạ đối với giới chuyên môn. Mỗi phóng viên nano có kích cỡ nhỏ hơn một sợi tóc khoảng 30.000 lần chứa hàng trăm triệu bó carbon, được thiết kế để có thể thay đổi thành phần tùy vào vật chất chúng gặp phải: nước, dầu hay H2S… Những phóng viên nano này được gắn mã vạch để có thể cho biết thời gian ở trong long đất, thậm chí phân biệt được dầu chua hay ngọt [7]. Robot nano (hay còn gọi là resbot) là công nghệ nano mới khác đang trong quá trình nghiên cứu và thử nghiệm tại Expec Advanced Research Center (Saudi Arabia), giúp ích cho ngành thăm dò và khai thác dầu khí [10]. Về kích thước của robot nano, chuyên gia Mazen Kanj cho biết mỗi một giọt dung dịch chứa 600 tỷ robot, trong khi một mg chất khô chứa 6 nghìn tỷ robot. Robot nano được thiết kế với mục đích tương tự phóng viên nano.

Trong tương lai, việc sử dụng các cảm biến nano cho công tác tìm kiếm, thăm dò dầu khí hoàn toàn có thể trở thành hiện thực. Dầu và khí thường nằm trong các lớp đá ở sâu hàng nghìn mét dưới lòng đất. Lớp đá này có cấu trúc sa thạch như miếng bọt biển, có rất nhiều khe hở dao động từ 100 - 10.000nm cho lưu chất chảy qua. Các cảm biến nano với kích thước siêu nhỏ có thể bơm vào giếng khoan cùng lưu chất, sẽ thâm nhập sâu vào trong các khe hở đá chứa dầu và khí, thu nhận, lưu trữ và truyền tải các thông tin giá trị về môi trường lớp đá, dầu và khí bên trong. Từ đó, cung cấp thông tin về đặc điểm, địa hình và tính chất phức tạp của môi trường bên trong mỏ và tác động của nó đến dòng chảy nhiều pha, giúp lập kế hoạch khai thác phù hợp.

|

|

| (a) |

(b) |

| Hình 3. Nghiên cứu robot nano quặng mỏ của Expec Advanced Research

Center, Saudi Arabia [8] (a) và phóng viên nano của Đại học Rice, Mỹ [7]

(b) |

2.2. Tăng cường thu hồi dầu

Trong những năm đầu khai thác mỏ dầu mới, dầu tự động chảy lên từ giếng khoan do áp suất cao sẵn có trong mỏ. Khi áp suất này bị giảm sẽ ảnh hưởng tốc độ và sản lượng khai thác dầu, cần cung cấp năng lượng từ bên ngoài để tăng áp suất trong mỏ, cụ thể là bơm nước vào giếng bơm ép để quét đẩy dầu đến giếng khai thác.

Ngoài ra, các phương pháp tăng cường thu hồi dầu khác như phương pháp hóa học và bơm ép khí cũng được cân nhắc sử dụng, song đang bị hạn chế do chi phí cao hoặc do lượng dầu thu hồi chưa hiệu quả. Trong phương pháp làm lụt bằng nước hay khí, lưu chất làm lụt thường nhanh chóng chảy xói qua các khối đá xốp/gãy nứt bên trong mỏ và bỏ qua hầu hết các lượng dầu có tại đó do tỷ lệ lưu động (quyết định bởi độ thẩm thấu và độ nhớt của lưu chất nước/khí so với của dầu) không phù hợp. Quá trình thu hồi dầu hóa học, như phương pháp làm lụt bằng polymer hay chất hoạt động bề mặt và phun chất kiềm hay acid cũng bị hạn chế bởi chi phí cao, khả năng ăn mòn của khối đá ngăn các túi dầu khí và thất thoát lưu chất bơm khi chảy qua các mỏ chứa [5].

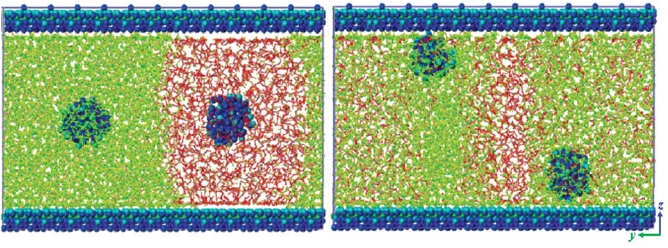

Sau khi đã thực hiện các giải pháp tăng cường thu hồi dầu như trên, vẫn còn từ 60 - 70% dầu còn lại trong mỏ không thể thu hồi tiếp do lực mao quản làm dính chặt các phân tử dầu vào khe đá. Các vật liệu nano (sợi nano, ống nano, dây nano, giọt nano) với kích thước nhỏ và hoạt tính hóa học cao được phân bố trong lưu chất hệ nước hoặc hệ dầu sẽ dễ dàng đi qua kẽ đá và giảm lực liên kết gắn chặt các phân tử hydrocarbon trong dầu. Kết quả nghiên cứu của Wasan và Nikolov [9] đã phát hiện các hạt polystyrene với kích thước nano khi được phân bố đều trong lưu chất hệ dầu hoặc hệ nước sẽ làm tăng hệ số thu hồi dầu. Khi các hạt polystyrene gặp dầu sẽ tập trung quanh giọt dầu này và tạo thành một lớp màng đệm mỏng giữa bề mặt đá và giọt dầu. Hạt nano polystyrene sẽ khuếch tán vào trong lớp màng đệm, làm tăng nồng độ cục bộ dẫn đến làm giảm sức căng mặt phân giới, tăng áp suất tách rời trong vùng lớp màng rồi tách rời giọt dầu khỏi bề mặt hoàn toàn.

|

| Hình 4. Hình chiếu cạnh

tượng trưng của mô hình hệ thống đa pha sét (clay)-dầu-nước-hạt nano:

(a) cấu hình ban đầu, một hạt nano trong dầu (màu đỏ) và một hạt nano

trong nước (màu xanh) và (b) cấu hình cân bằng, hai hạt nano di chuyển

và dính chặt vào thành dầu nằm trong môi trường nước xung quanh [10] |

Hình 4 trình bày kết quả nghiên cứu của Jianyang Wu [10] mô phỏng cân bằng hệ đa pha sét (clay)-dầu-nước-hạt nano. Hình 4a thể hiện cấu hình ban đầu của hệ có một hạt nano trong dầu và một hạt nano trong nước. Hình 4b thể hiện cấu hình cân bằng của hệ sau 4 giờ có hai hạt nano di chuyển đến và dính chặt vào dầu trong môi trường xung quanh là nước. Kết quả này cho thấy sự hiện diện của các hạt nano làm thay đổi tính chất bề mặt giữa môi trường lỏng và sét (clay) nhờ sự tạo thành bề mặt mới giữa hạt nano và sét. Kết quả nghiên cứu này không chỉ giới hạn với hạt nano polystyrene mà còn làm cơ sở cho những nghiên cứu thay đổi cấu trúc hạt nano polystyrene [11] hay nhiều nghiên cứu tìm kiếm những hạt nano khác [12, 13]. Ví dụ như hạt nano silica hình cầu với đường kính từ vài nm đến vài chục nm trong thời gian gần đây đang là đối tượng nghiên cứu thường gặp nhất trong nghiên cứu tăng cường thu hồi dầu [14]. Mặc dù cơ chế xảy ra trên bề mặt ranh giới chính xác vẫn chưa rõ ràng, giới chuyên môn đánh giá các hạt nano silica cũng sẽ làm giảm sức căng bề mặt giữa dầu và đá và làm tăng lượng dầu thu hồi từ môi trường xốp của quặng mỏ. Hiện vẫn còn rất nhiều vấn đề cần được giải quyết trước khi đưa các hạt nano silica vào sử dụng rộng rãi, bao gồm phương thức thể hiện đặc tính của hạt nano silica bên trong mỏ và đề xuất những hạt nano silica phù hợp.

2.3. Màng nano trong lọc tách tạp chất

Sự phát triển thành công và mạnh mẽ của vật liệu zeolite có khả năng tách riêng khí có phân tử lượng nhỏ như oxy và nitơ đã đặt ra nền móng cho sự phát triển và triển khai một thế hệ vật liệu màng tách nano mới. Các loại màng này được định hướng sử dụng trong việc loại khí tạp trong khí đá phiến, tách kim loại nặng, nước hay các chất xâm lấn khác có trong dầu để có được dầu tinh khiết một cách hiệu quả hơn. Công nghệ nano đã được dùng để tách hoàn toàn các kim loại nặng ở thể lỏng trộn lẫn với dầu vì chất nhiễm này (nếu có lẫn trong dầu) ở lượng rất nhỏ cũng có thể làm hỏng toàn bộ hoặc làm giảm chất lượng dầu. Dầu khai thác bằng công nghệ bơm ép nước thường chứa nước. Công nghệ nano có thể tách nước và giảm lượng nước cần xử lý, góp phần giảm chi phí sản xuất dầu. Ngoài ra, công nghệ màng nano tiên tiến sẽ giúp cho quá trình khai thác khí trong đá chặt sít hiệu quả hơn bằng cách loại bỏ các khí tạp, tách các dòng khí để tạo ra nguồn khí tinh khiết cao cung cấp cho quá trình hóa lỏng khí (gas to liquid - GTL).

Nhờ sự phát triển các phương pháp tổng hợp nano trên xuống (top-down) và dưới lên (bottom up) cùng với việc khai thác các phương pháp in mạch phổ biến trong ngành công nghiệp vi điện tử, khả năng sản xuất và tái sản xuất màng nano nhẹ, bền có cấu trúc đồng đều trên quy mô lớn với chi phí cạnh trạnh là hoàn toàn khả thi.

2.4. Xúc tác dị thể nano trong công nghiệp lọc - hóa dầu

Xúc tác nano đáp ứng được yêu cầu về công nghệ các quá trình lọc dầu, hóa dầu và sản xuất nhiên liệu tổng hợp trong tương lai, do có hoạt tính cao hơn, độ chọn lọc tốt hơn so với xúc tác truyền thống. Mặc dù vậy, do lượng thể tích nguyên liệu sử dụng rất lớn, việc tách riêng sản phẩm và xúc tác dạng nano vẫn là mối quan tâm chính. Hiện nay, riêng ngành công nghệ lọc dầu đã có 3 quá trình quan trọng có sử dụng xúc tác nano: reforming naphtha, cracking và xử lý hydro. Xúc tác nano cũng khẳng định vị thế trong ngành hóa dầu, đặc biệt trong 2 quá trình chủ chốt chuyển hóa khí tổng hợp: chuyển dịch khí - nước (WGS) và tổng hợp Fisher-Tropsch.

2.4.1. Reforming naphtha

Ứng dụng đầu tiên của xúc tác nano trong lĩnh vực sản xuất năng lượng đó là xúc tác reforming naphtha để tạo ra xăng có chỉ số octane cao. Thành công xúc tác Pt/ Al2O3 trong quá trình reforming naphtha là điểm xuất phát mang tính cách mạng, đưa xúc tác nano vào quy mô thương mại hóa rộng rãi.

Năm 1950, Vladimir Haensel và cộng sự ở UOP đã phát triển xúc tác Pt khoảng vài nm phân bố trên chất mang alumina có tính acid [15]. Sau hơn 5 năm, xúc tác này đã được sử dụng trong tất cả các nhà máy lọc dầu trên toàn thế giới. Xúc tác reforming naphtha Pt/Al2O3 đã tạo ra tiến bộ đáng kể trong việc tìm hiểu sâu cơ chế xúc tác, làm tiền đề cho Mills đưa ra khái niệm xúc tác lưỡng chức và giải thích cơ chế xúc tác [16]. Chevron giới thiệu xúc tác reforming naphtha cải tiến vào cuối thập niên 60 của thế kỷ XX, bổ sung rhenium (Re) vào xúc tác Pt/Al2O3 [17]. Xúc tác Pt-Re/Al2O3 có thời gian hoạt động cao gấp 2 lần xúc tác Pt/Al2O3 Đặc biệt là hợp chất chứa lưu huỳnh là chất gây đầu độc xúc tác Pt/Al2O3 trong khi lại là chất tăng cường xúc tác Pt Re/Al2O3. Xúc tác Pt-Sn/Al2O3 được đề xuất trong cùng thời gian này [18] nhưng chỉ dung trong quá trình reforming áp suất thấp tái sinh liên tục. Từ thập niên 80, do quy chế môi trường hạn chế lượng chất thơm (aromatics) trong xăng, các nghiên cứu tập trung vào sản phẩm isomer hóa vừa có chỉ số octane cao vừa thân thiện môi trường. Hướng nghiên cứu gần đây trong cải tiến hệ lưỡng kim loại Pt, như PtRe, PtSn hay PtIr [19, 20] là bổ sung thành phần thứ 3, thường là Ge [21, 22], Sn [22, 23], Ga [24], hay In [25, 26] để kiểm soát chức kim loại và chức acid theo hiệu ứng hình học và hiệu ứng điện tử [27] nhằm vào mục tiêu cuối cùng là tăng cường hoạt tính và độ chọn lọc của xúc tác.

2.4.2. Cracking

Xúc tác cracking kích thước nano được sử dụng rộng rãi là các tinh thể nano của zeolite phân bố trong mạng lưới silica-alumina vô định hình từ năm 1983. Những tinh thể nano-zeolite có thể được tổng hợp với đặc trưng rất đa dạng (thay đổi độ mở các kênh mạng và cách phân bố lỗ mao quản dọc theo kênh) chẳng hạn như VPI-5 [28] và MCM-41 [29]. Vai trò của xúc tác cracking nano-zeolite này theo nghiên cứu của Charlie Plank [30] là làm tăng độ bền và độ chọn lọc xúc tác do ít bị cốc hóa. Năm 1981, Charlie Plank đã ước tính mỗi năm sẽ tiết kiệm được 180 triệu thùng dầu thô nhờ vào quá trình cracking xúc tác nano-zeolite làm tăng sản lượng xăng. Trên thực tế, các nhà máy lọc dầu của Mỹ đã tiết kiệm được 3 lần số thùng dầu thô dự đoán, cho thấy hiệu quả kinh tế khi sử dụng xúc tác cracking nano trong quá trình cracking xúc tác.

2.4.3. Xử lý hydro

Xúc tác xử lý hydro từ lâu đã được sử dụng trong quá trình xử lý lưu huỳnh (S) để cung cấp nguyên liệu naphtha gần như không còn S cho quá trình reforming. Tuy nhiên, khi có kỹ thuật xác định đặc trưng xúc tác tinh vi thì giới chuyên môn mới tiếp cận đặc tính nano của những xúc tác này. Có 4 kim loại được dùng kết hợp ở dạng oxide trong gần như tất cả xúc tác xử lý hydro: Co với Mo hoặc W và Ni với Mo hoặc W. Đặc tính nano của xúc tác Co-Mo rất được quan tâm trong thời gian gần đây. Haldor-Topsoe đã đi đầu trong việc mở rộng kiến thức về tiềm năng của công nghệ nano trong việc tổng hợp và sử dụng các xúc tác này. Haldor-Topsoe đã giới thiệu hơn 100 hệ phản ứng thương mại gồm TK-558 BRIM (CoMo) và TK-559 BRIM (NiMo) dung để tiền xử lý dịch vụ FCC trong năm 2004, và sau đó là TK-576 BRIM (CoMo) mới được dung trong sản xuất diesel không lưu huỳnh [31].

2.4.4. Phản ứng chuyển dịch khí - nước (WGS)

Quá trình chuyển dịch khí - nước thường gồm 2 giai đoạn, nhiệt độ cao và nhiệt độ thấp, để tăng độ chuyển hóa CO và sản lượng hydro tạo thành. Xúc tác nano ảnh hưởng đến giai đoạn WGS nhiệt độ thấp. Hiện nay, xu hướng nghiên cứu tập trung tìm kiếm hệ xúc tác có thể hạ nhiệt độ xuống thấp hơn nữa so với yêu cầu của xúc tác Cu-ZnO truyền thống. Chất xúc tác nano gần đây nhất thu hút sự quan tâm đáng kể được phát triển trên cơ sở vàng (Au). Quan điểm xem vàng là một chất trơ xúc tác bị đảo ngược hoàn toàn khi Haruta [32] khám phá hoạt tính xúc tác cao không ngờ của Au trong phản ứng oxy hóa CO ở nhiệt độ thấp. Giới chuyên môn xác định được các hạt xúc tác Au chỉ ở khoảng nhỏ hơn 5nm và ưu tiên phân bố trên chất mang oxide kim loại chuyển tiếp (chẳng hạn như TiO2, a-Al2O3) để có hoạt tính cao nhất.

2.4.5. Tổng hợp Fisher-Tropsch

Nghiên cứu đầu tiên trong lĩnh vực này là các xúc tác diện tích bề mặt thấp trong lò phản ứng tầng cố định. Kích thước hạt của xúc tác nhỏ hơn được dùng cho tổng hợp Fisher-Tropsch nhiệt độ cao tiến hành trong lò phản ứng tầng sôi cố định ở Brownsville, Texas và lò phản ứng tầng sôi tuần hoàn ở Sasolburg, Nam Mỹ nhưng vẫn là xúc tác diện tích bề mặt thấp. Chỉ đến khi giới thiệu quá trình tổng hợp Fisher-Tropsch nhiệt độ thấp dạng cột 3 pha (dung dịch huyền phù, khí sủi, xúc tác), xúc tác nano mới được dùng trong tổng hợp Fisher-Tropsch và đem lại hiệu quả vượt trội. Sasol giới thiệu lò phản ứng dạng cột 3 pha để tổng hợp Fisher-Tropsch vào năm 1991, dung xúc tác sắt (Fe). Hiện nay, Sasol đang vận hành một nhà máy công suất 35.000 thùng/ngày ở Qatar, dùng xúc tác nano cobalt (Co). Xúc tác Fe hoặc Co tầng cố định và huyền phù nhiệt độ thấp có những bước tổng hợp đến kích cỡ nano và được tạo hình ở dạng viên đủ lớn để đảm bảo độ giảm áp ngang qua tầng xúc tác hợp lý và xúc tác huyền phù được xử lý để tạo hình cầu mini trong khoảng 30 - 70 micromet.

2.4.6. Tổng hợp methanol từ CO2

Hướng nghiên cứu trong những năm gần đây tập trung sử dụng và chuyển hóa khí nhà kính CO2 chuyển hóa thành nhiên liệu lỏng, chẳng hạn như methanol, bằng phương pháp an toàn, đơn giản và kinh tế. Nghiên cứu gần đây của nhóm tác giả Ghazaleh Ghadimkhani Đại học Texas [33] dùng dây nano oxide đồng và ánh sáng mặt trời để chuyển hóa CO2 thành methanol rất hiệu quả [33]. Oxide đồng tồn tại ở dạng Cu2O và CuO có tính bán dẫn, có hệ số hấp thu cao trên một dải rộng quang phổ mặt trời, ít độc tính. Vị trí biên vùng dẫn nằm ở điện thế rất âm (so với oxide titan và oxide tungsten), thể hiện đặc tính khử cao để tạo ra các điện tử quang hóa, đồng thời Cu và những oxide của nó đã thể hiện hoạt tính xúc tác điện cao trong phản ứng khử CO2 [34]. Các ưu điểm này đã giúp các nhà nghiên cứu xác định đối tượng xúc tác là bó sợi nano oxide đồng và tổng hợp bằng cách phủ các tinh thể Cu2O (vỏ - shell) lên các thanh nano CuO (nhân - core) và phân tán đều trong dung dịch nước giàu CO2. Phản ứng khử quang điện hóa CO2 thành methanol xảy ra khi tiến hành chiếu xạ dung dịch này bằng ánh sáng mặt trời. Công nghệ nano sử dụng nano oxide đồng và ánh sang mặt trời đã chứng tỏ là cách thức tiên tiến chuyển hóa CO2 thành methanol với hiệu suất điện hóa hơn 95% nhờ quá thế ở dạng năng lượng dư giảm được đáng kể so với các phương pháp chuyển hóa quang điện khác [33].

3. Hướng nghiên cứu, ứng dụng công nghệ nano trong ngành Dầu khí Việt Nam

Một số hướng nghiên cứu và ứng dụng công nghệ nano có tính khả thi, mang lại hiệu quả cao, sẽ góp phần giải quyết các thách thức của ngành Dầu khí Việt Nam.

3.1. Chíp cảm biến cấu trúc nano

Nguyên lý hoạt động của chíp cảm biến cấu trúc nano giống như nguyên lý phương pháp cộng hưởng từ hạt nhân trong y học. Điểm khác biệt chỉ là sự cần thiết phải phóng đại công nghệ đến kích thước một mỏ dầu khi sử dụng các hạt nano có từ tính cùng với một nguồn phát và nhận từ lớn hơn. Trong thu hồi thứ cấp, nước được bơm ép vào mỏ để tăng áp suất bên trong mỏ và cải thiện thu hồi dầu. Nếu bơm ép nước cùng các hạt nano có từ tính vào mỏ dầu có thể quan sát được quá trình di chuyển của nước bên trong mỏ, từ đó điều chỉnh áp suất bơm hoặc có thể khoan sâu thêm.

Ứng dụng nguyên lý tiêu diệt tế bào ung thư tại chỗ mà không gây hại đến tế bào hoặc mô bình thường xung quanh trong y học, có thể đưa hóa chất trực tiếp vào mỏ dầu để giảm lực căng bề mặt giữ các phân tử dầu vào bề mặt đá sau khi đã xác định được cấu trúc của mỏ. Đây có thể là cách thu hồi dầu hiệu quả và có thể làm giảm đáng kể lượng hóa chất trong giai đoạn thu hồi dầu tam cấp.

3.2. Vật liệu nano và màng nano

Hướng nghiên cứu vật liệu nano thiên về tính ứng dụng rộng rãi, chiếm đa số là vật liệu oxide kim loại, được dùng để: chế tạo chip cảm biến, lớp phủ chống ăn mòn, chất lỏng thông minh (thành phần chất bôi trơn, bùn khoan), phụ gia xăng dầu và xúc tác. Một số công nghệ phủ nano có tiềm năng thực hiện tại Việt Nam như phủ lớp sơn chống hàu và giảm trở lực tàu dựa trên vật liệu composite silicon và ống nano carbon (CNTs) hoặc phủ lớp chống ăn mòn dựa trên vật liệu tấm grapheme (graphene sheet). Việt Nam đã có một số đơn vị nghiên cứu thành công vật liệu CNTs, đang xúc tiến nghiên cứu sản xuất CNTs giá rẻ, đồng bộ với số lượng lớn và tiến tới thương mại hóa sản phẩm.

Riêng hướng nghiên cứu vật liệu nano cho thành phần phụ gia xăng dầu, nhóm tác giả đề xuất pha them (doping) chất dẫn (như đồng), để đốt cháy nhiên liệu tốt hơn, hoặc nghiên cứu bao bọc nhân hạt nano bằng một lớp vỏ là môi chất ưa dầu (core-shell) để giúp phân tán tốt các hạt nano phụ gia trong môi trường xăng dầu tốt hơn.

3.3. Xúc tác lọc, hóa dầu

Sự ra đời của công nghệ nano đã làm thay đổi hoàn toàn diện mạo của ngành công nghiệp lọc – hóa dầu cả về mặt kinh tế lẫn môi trường. Trong lĩnh vực hydrotreating, chuyển hóa hydro cặn nặng (Heavy residue hydroconversion - HRH) được phát triển và thiết kế để chuyển hóa bất kỳ loại dầu/dầu thô cặn nặng. Công nghệ này dựa trên chất xúc tác nano và đã giải quyết được các vấn đề liên quan đến tắc nghẽn đường ống gia nhiệt do asphaltene và nghẽn lỗ rỗng của chất xúc tác. Cấu trúc hóa học của chất xúc tác nano cho phép HRH tiêu thụ bất cứ lượng S nào, giảm S ít nhất là 60% và cũng chuyển tất cả các kim loại nặng thành sản phẩm phụ oxide kim loại. Độ chuyển hóa của quá trình HRH cao đến 95% và có thể nâng cấp nguyên liệu từ thấp hơn 5 API đến hơn 34 API với sản lượng thể tích hơn 100%.

Mặc dù các nghiên cứu khoa học bề mặt đã đóng góp đáng kể cho kiến thức nền tảng về xúc tác, song đa số xúc tác thương mại vẫn còn được sản xuất bằng cách “trộn, lắc và nung” hỗn hợp đa cấu tử. Các cấu trúc quy mô nano không được kiểm soát tốt và kiến thức hiểu biết về các mối tương quan giữa tổng hợp - cấu trúc - hoạt tính vẫn còn nghèo nàn. Do tính chất hóa - lý phức tạp ở cấp độ nano, ngay cả đánh giá đặc trưng của rất nhiều vị trí hoạt hóa của nhiều loại xúc tác thương mại vẫn chứng tỏ còn điểm chưa rõ ràng. Giới nghiên cứu khoa học Việt Nam nên xây dựng phương pháp tiếp cận logic, phát triển phương pháp tổng hợp có khả năng kiểm soát cấp độ nano (chẳng hạn như hỗ trợ dendrimer hoặc micelle thuận) nhằm hiểu rõ đặc tính xúc tác nano, thay vì chỉ dựa trên các giả thuyết có sẵn. Có như vậy, Việt Nam mới có thể tiến sâu, rộng và xa hơn trong việc phát triển công nghệ nano và ứng dụng hiệu quả trong lĩnh vực dầu khí và các ngành mũi nhọn khác.

4. Kết luận

Không ai có thể phủ nhận những lợi ích tiềm năng có được từ công nghệ nano trong ngành dầu khí là rấ to lớn. Như đã phân tích trong bài, một số ứng dụng công nghệ nano đã có mặt trên thị trường trong khi số còn lại có thể đến từ việc chuyển vị các giải pháp nano đã phát triển cho những lĩnh vực y dược, hóa học... Việt Nam hiện có một số kết quả nghiên cứu hứa hẹn thu được từ phòng thí nghiệm nhưng mang tính cá nhân, các thử nghiệm hiện trường vẫn còn rất hạn chế.

Tiềm năng phát triển công nghệ nano ở Việt Nam nói chung và trong ngành Dầu khí Việt Nam nói riêng đang là mảnh đất màu mỡ cần nghiên cứu, khai thác. Chúng ta cần tiếp cận theo cách thức thu nhỏ kích thước và tạo ra các vật thể thông minh bằng cách khai thác năng lực tự tổ chức của chúng. Tuy nhiên, nếu muốn chuyển cơ hội lớn này thành hiện thực, cần cân nhắc một số vấn đề như sự ủng hộ đa ngành, tránh hiện tượng thổi phồng, cường điệu hóa nano và phải xem

xét khung thời gian đầu tư và nghiên cứu dài hạn cho mục tiêu nano đúng đắn.

Tài liệu tham khảo

1. Collegium Basilea (Institute of Advanced Study). NanoDictionary. Nanotechnology Perceptions 1. 2005: p. 147 - 160.

2. W.Merlijn van Spengen. MEMS on-chip tribometers and the relevance of N-UNCD. APS/CNM/EMC Users Meeting 2013, CNM Workshop 8 - Nanostructured Carbon Materials for MEMS/NEMS and Nanoelectronics. 6 - 9 May, 2013.

3. E.Noveiri, S.Torfi. Nano coating application for corrosion reduction in oil and gas transmission pipe: A case study in South of Iran. International Conference on Advanced Materials Engineering (ICAME). 2011; 5: p. 56 - 63.

4. Integran Technology Inc. New metal coating to optimize composite tooling. High Performance Composites. www.compositesworld.com.

5. Xiangling Kong, Michael Ohadi. Applications of micro and nano technologies in the oil and gas industry - overview of the recent progress. Proceedings of the Abu Dhabi International Petroleum Exhibition and Conference, Abu Dhabi, UAE. 1 - 4 November, 2010.

6. Mohammed N.Alaskar, Morgan F.Ames, Steve T.Connor, Chong Liu, Yi Cui, Kewen Li, Roland N.Horne. Nanoparticle and microparticle flow in porous and fractured media: an experimental study. SPE Journal. 2012; 17(4): p. 1160 - 1171.

7. Chin-Chau Hwang, Gedeng Ruan, Lu Wang, Haiyan Zheng, Errol L.G.Samuel, Changsheng Xiang, Wei Lu, William Kasper, Kewei Huang, Zhiwei Peng, Zachary Schaefer, Amy T.Kan, Angel A.Marti, Michael S.Wong, Mason B.Tomson, James M.Tour. Carbon-based nanoreporters designed for subsurface hydrogen sulfide detection. ACS Applied Materials and Interfaces. 2014: 6(10): p. 7652 - 7658.

8. Stephen Rassenfoss. Saudi Aramco seeking groundbreaking tools. Journal of Petroleum Technology. 2012: p. 48 - 49.

9. Darsh T.Wasan, Alex D.Nikolov. Spreading of nanofluids on solids. Nature. 2003; 423: p. 156 - 159.

10. Jianyang Wu, Jianying He, Ole Torsæter, Zhiliang Zhang. Effect of nanoparticles on oil water flow in a confined nanochannel: A molecular dynamics study. SPE 156995, Society of Petroleum Engineers. 2012.

11. Ayman M.Atta, Magda Akel, R.A.Elghazawy, Mohamed Alaa. Characterization of modified styrene-co-2-acrylamido-2-methylpropane sulfonic acid magnetic nanoparticles. Polymer Science Series A. 2013; 55(5): p. 327 - 335.

12. Tormod Skauge, Kristine Spildo, Arne Skauge. Nano-sized particles for EOR. SPE Improved Oil Recovery Symposium, Tulsa, Oklahoma, USA. 24 - 28 April, 2010.

13. Tiantian Zhang, Drew Davidson, Steven Lawrence Bryant. Chun Huh. Nanoparticle stabilized emulsions for applications in enhanced oil recovery. SPE Improved Oil Recovery Symposium, Tulsa, Oklahoma, USA. 24 - 28 April, 2010.

14. Dingwei Zhu, Limin Wei, Biqing Wang, Yujun Feng. Aqueous hybrids of silica nanoparticles and hydrophobically associating hydrolyzed polyacrylamide used for EOR in high temperature and high salinity reservoirs. Energies. 2014; 7: p. 3858 - 3871.

15. Haensel Vladimir. Preparation of alumina-platinum-halogen catalyst. US.Patent 2623861 A. 1952

16. G.A.Mills, H.Heinemann, T.H.Milliken, A.G.Oblad. Naphtha reforming involves dual functional catalysts mechanism for reforming with these catalysts. Industrial & Engineering Chemistry. 1953; 45: p. 134 - 137.

17. Harris E.Kluksdahl. Reforming a sulfur-free naphtha with a platinum-rhenium catalyst. U.S.Patent 3415737. 1968

18. B.H.Davis. Bimetallic catalyst preparation. U.S.Patent 3840475. 1974.

19. Viviana Benitez, Marieme Boutzeloit, Vanina A.Mazzieri, Catherine Especel, Florence Epron, Carlos R.Vera, Patrice Marecot, Carlos L.Pieck. Preparation of trimetallic Pt-Re Ge/Al2O3 and Pt-Ir-Ge/Al2O3 naphtha reforming catalysts by surface redox reaction. Applied Catalysis A: General. 2007; 319: p. 210 - 217.

20. Petrisor Samoila, Marieme Boutzeloit, Viviana Benitez, Silvana A.D’Ippolito, Catherine Especel, Florence Epron, Carlos R.Vera, Patrice Marecot, Carlos L.Pieck. Influence of the pretreatment method on the properties of trimetallic Pt-Ir-Ge/Al2O3 prepared by catalytic reduction. Applied Catalysis A: General. 2007; 332(1): p. 37 - 45.

21. Viviana Benitez, Carlos R.Vera, Maria C.Rangel, Juan C.Yori, Javier M.Grau, Carlos L.Pieck, Modification of multimetallic naphtha-reforming catalysts by indium addition. Industrial & Engineering Chemistry Research. 2009; 48(2): p. 671 - 676.

22. Silvana A.D’Ippolito, Catherine Especel, Florence Epron, Patrice Marecot, Carlos L.Pieck. O2 and O3 regeneration of PtReSn/Al2O3 and PtReGe/Al2O3 naphtha reforming catalysts prepared by catalytic reduction. Applied Catalysis A: General. 2010; 388(1-2): p. 272 - 277.

23. Silvana A.D’Ippolito, Carlos R.Vera, Florence Epron, Petrisor Samoila, Catherine Especel, Patrice Marecot, Laura B.Gutierrez, Carlos L.Pieck. Influence of tin addition by redox reaction in different media on the catalytic properties of Pt-Re/Al2O3 naphtha reforming catalysts. Applied Catalysis A: General. 2009; 370(1-2): p. 34 - 41.

24. María A.Vicerich, Catherine Especel, Viviana M.Benitez, Florence Epron, Carlos L.Pieck. Influence of gallium on the properties of Pt-Re/Al2O3 naphtha reforming catalysts. Applied Catalysis A: General. 2011; 407(1-2): p. 49 - 55.

25. Viviana Benitez, Carlos L.Pieck. Influence of indium content on the properties of Pt Re/Al2O3 naphtha reforming catalysts. Catalysis Letters. 2010; 136: p. 45 - 51.

26. Ali Jahel, Priscilla Avenier, Sylvie Lacombe, Josette Olivier-Fourcade, Jean-Claude Jumas. Effects of Indium in trimetallic Pt/Al2O3SnIn-Cl naphtha reforming catalysts. Journal of Catalysis. 2010; 272(2): p. 275 - 286.

27. L.S.Carvalho, C.L.Pieck, M.C.Rangel, N.S.Fígoli,C.R.Vera, J.M.Parera. Trimetallic naphtha reforming catalysts - II. Properties of the acid function and influence of the order of addition of the metallic precursors on Pt-Re-Sn/gamma-Al2O3-Cl. Applied Catalysis A: General. 2004; 269(1-2): p. 105 - 116.

28. Mark E.Davis, Carlos Saldarriaga, Consuelo Montes, Juan Garces, Cyrus Croweder. A molecular sieve with eighteen-membered rings. Nature. 1988; 331: p. 698 - 699

29. C.T.Kresge, M.E.Leonowicz, W.J.Roth, J.C.Vartuli, J.S.Beck. Ordered mesoporous molecular sieves synthesized by a liquid-crystal template mechanism. Nature. 1992; 359: p. 710 - 712.

30. Charles J.Plank. The invention of zeolite cracking catalysts - A personal viewpoint. In “Heterogeneous catalysis: selected American histories”.. 1983; 222: p. 253 - 271.

31. Henrik Topsoe, Berit Hinnemann, Jens K.Norskov, Jeppe V.Lauritsen, Flemming Besenbacher, Poul L.Hansen, Glen Hytoft, Rasmus G.Egeberg, Kim G.Knudsen. The role of reaction pathways and support interactions in the development of high activity hydrotreating catalysts. Catalysis Today. 2005; 107 - 108, p. 12 - 22.

32. M.Haruta, S.Tsubota, T.Kobayashi, H.Kageyama, M.J.Genet, B.Delmon. Low temperature oxidation of CO over gold supported on TiO2, a-Fe2O3 and Co3O4. Journal of Catalysis. 1993; 144(1): p. 175 - 192.

33. Ghazaleh .Ghadimkhani, Norma R.de.Tacconi, Wilaiwan Chanmanee, Csaba Janaky, Krishnan.Rajeshwar. Efficient solar photoelectrosynthesis of methanol from carbon dioxide using hybrid CuO-Cu2O semiconductor nanorod arrays. Electronic Supplementary Material (ESI) for Chemical Communication. 2013; 49: p. 1297 - 1299.

34. Y.Hori. Electrochemical CO2 reduction on metal electrodes. Modern Aspects of Electrochemistry. 2008; 42: p. 89 - 189.