Tóm tắt

Các thiết bị lò đốt là thiết bị tiêu thụ nhiên liệu lớn nhất trong các nhà máy lọc hóa dầu nói riêng và các nhà máy công nghiệp nói chung. Việc xem xét tối ưu năng lượng để nâng cao hiệu quả các lò đốt là biện pháp cần thiết để tiết kiệm nhiên liệu, giảm phát thải ra môi trường, mang lại lợi ích kinh tế cho các nhà máy, phù hợp với chủ trương sử dụng năng lượng tiết kiệm, hiệu quả của Chính phủ Việt Nam và cũng là xu hướng chung của toàn thế giới. Nhà máy Lọc dầu Dung Quất có nhiều lò đốt và lò hơi, một trong số đó là lò đốt H-1202 của phân xưởng xử lý naphtha bằng hydro (NHT). Trong bài báo này, để nâng cao hiệu suất nhiệt cho lò đốt, tiết kiệm nhiên liệu, mang lại hiệu quả kinh tế kỹ thuật cho nhà máy, nhóm tác giả đã tiến hành thu thập, phân tích số liệu thiết kế, vận hành thực tế, tính toán và đánh giá hiệu suất nhiệt lò đốt H-1202. Từ đó đề xuất giải pháp tối ưu theo hai hướng chính: (i) cải hoán nâng cấp cấu trúc và hệ thống lò đốt hiện hữu; (ii) điều chỉnh thông số vận hành của thiết bị.

1. Giới thiệu

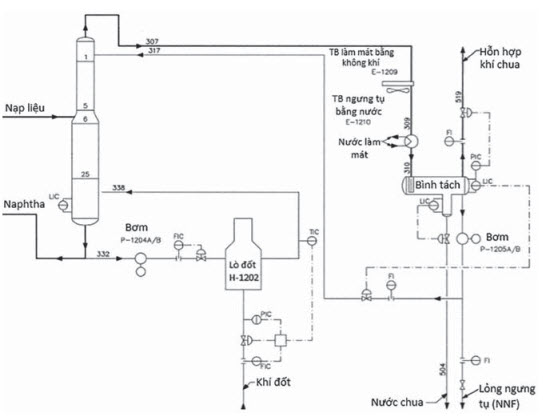

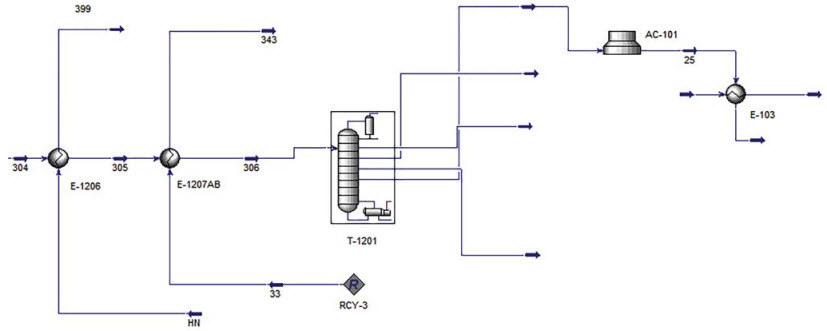

Phân xưởng NHT có nhiệm vụ xử lý, loại bỏ các tạp chất chứa S, N, O, kim loại, các halogen… trong phân đoạn naphtha tổng (Full Range Naphtha)từ phân xưởng CDU để chuẩn bị nguyên liệu cho phân xưởng reforming xúc tác liên tục CCR và phân xưởng đồng phân hóa isomer. Lò đốt H-1202 là thiết bị đun sôi đáy tháp ổn định (stripper) T-1201. Tháp này có vai trò phân tách phân đoạn C4-(1) và H2S lên trên đỉnh và dòng naphtha tổng được lấy ra ở đáy tháp (Hình 1). Trên cơ sở tìm hiểu tài liệu thiết kế, khảo sát thực tế thiết bị tại nhà máy, nhóm tác giả đã tính toán hiệu suất nhiệt của lò, so sánh hiệu suất nhiệt hiện tại với số liệu thiết kế và số liệu khi chạy thử, từ đó đưa ra các đánh giá, phân tích hiện trạng, khả năng tối ưu của lò. Đồng thời, nhóm tác giả cũng tham khảo những kinh nghiệm của thế giới trong việc tối ưu lò đốt, đặc biệt các lò đốt có cấu trúc tương tự lò đốt H-1202, đề xuất các giải pháp liên quan đến cải hoán nâng cấp cấu trúc lò và hệ thống hiện tại cũng như giải pháp liên quan đến thay đổi thông số vận hành. Nhóm tác giả cũng giới thiệu những lợi ích về tiết kiệm năng lượng, thuận lợi hơn trong vận hành thiết bị và tăng hiệu quả hoạt động [1].

Hình 1. Sơ đồ công nghệ của hệ thống tháp T-1201 có lò đốt H-1202

Hình 1. Sơ đồ công nghệ của hệ thống tháp T-1201 có lò đốt H-1202

2. Tính toán hiệu suất nhiệt của lò đốt H-1202

2.1. Thu thập số liệu thiết kế và vận hành

Phương pháp tính hiệu suất nhiệt cho lò H-1202 được nhóm tác giả lựa chọn là phương pháp API 560 sử dụng nhiệt trị thấp (Low Heating Value, LHV). Đây là phương pháp được sử dụng phổ biến trên thế giới để tính toán và đánh giá hiệu suất nhiệt của lò đốt. Thông số đầu vào để tính toán được thu thập từ nhà máy.

Lò H-1202 được thiết kế bởi nhà sản xuất Kirchner Italia S.p.A. Lò đốt H-1202 sử dụng nhiên liệu khí (fuel gas), không khí đối lưu tự nhiên (natural draft). Quá trình truyền nhiệt cũng được thực hiện theo thứ tự từ vùng đối lưu (convection zone) sau đó đến vùng bức xạ (radiant zone), không có vùng thu hồi nhiệt thừa (economizer zone). Các thông số thiết kế chính của lò đốt H-1202 được trích xuất từ tài liệu của nhà cung cấp thiết bị và được trình bày trong Bảng 1.

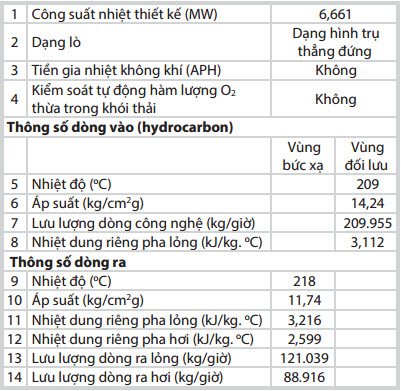

Bảng 1. Thông số thiết kế chính của lò đốt gia nhiệt H-1202 [2]

Bảng 2. Thành phần khí nhiên liệu cung cấp cho lò đốt

Bảng 3. Một số thông số vận hành lò đốt H-1202

Các thông số vận hành thực tế được thu thập từ dữ liệu vận hành của nhà máy (năm 2014). Trong đó bao gồm thành phần khí nhiên liệu, thông số hoạt động: nhiệt độ, áp suất, lưu lượng các dòng công nghệ…

Các thông số vận hành khác của lò được trình bày trong Bảng 3.

2.2. Tính toán hiệu suất nhiệt

Các bước tính toán được tóm tắt sơ lược như sau:

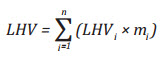

- Tính toán nhiệt trị (sử dụng nhiệt trị thấp) của nhiên liệu bằng công thức:

Trong đó:

LHV: Nhiệt trị cháy thấp của nhiên liệu (kcal/kg);

LHVi: Nhiệt trị cháy thấp của cấu tử i trong thành phần nhiên liệu (kcal/kg);

mi: Phần khối lượng của cấu tử i trong nhiên liệu (kg/kg);

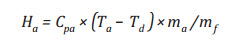

- Tính toán nhiệt do không khí mang vào theo công thức:

Trong đó:

Ha: Nhiệt lượng do không khí mang vào lò đốt (kcal/kg)

Cpa: Nhiệt dung riêng của không khí (kcal/kg.oC);

Ta: Nhiệt độ không khí vào lò (oC);

Td: Nhiệt độ chuẩn, Td = 15,6oC;

ma: Khối lượng không khí (kg);

mf: Khối lượng nhiên liệu (kg).

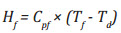

- Tính toán nhiệt lượng do nhiên liệu mang vào theo công thức:

Trong đó:

Hf: Nhiệt lượng do khí nhiên liệu mang vào lò đốt (kcal/kg);

Cpf: Nhiệt dung riêng của nhiên liệu (kcal/kg.oC);

Tf : Nhiệt độ nhiên liệu vào lò (oC).

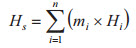

- Tính toán nhiệt thất thoát do khói lò mang ra theo công thức:

Trong đó:

Hs: Nhiệt do khói thải mang ra khỏi lò đốt (kcal/kg);

mi: Khối lượng của cấu tử i trong dòng khói thải (kg);

Hi: Enthalpy của cấu tử i trong dòng khói thải (kcal/kg).

- Tính toán nhiệt thất thoát do bức xạ

Trong tính toán hiệu suất lò đốt theo phương pháp API 560, giá trị nhiệt thất thoát ở khu vực bức xạ lò đốt (Hr, kcal/kg) thường được lấy bằng 2% giá trị nhiệt trị cháy thấp (LHV) của nhiên liệu khi cháy trong lò.

- Tính toán hiệu suất lò đốt.

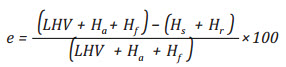

Hiệu suất nhiệt lò đốt (e,%), tính theo phương pháp API 560 dựa theo công thức:

Sau khi tính toán theo đúng quy trình của API 560 được kết quả như trong Bảng 4.

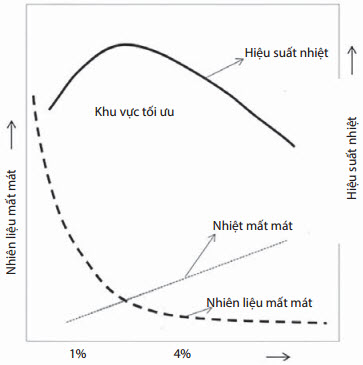

Bảng 4. Kết quả tính toán hiệu suất nhiệt của lò đốt H-1202

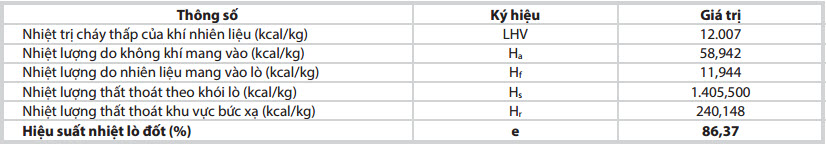

Bảng 5. So sánh hiệu suất tính toán của lò đốt H-1202 dựa trên số liệu thực tế năm 2014 với hiệu suất thiết kế, hiệu suất giai đoạn chạy thử

3. So sánh, đánh giá hiệu suất nhiệt và khả năng tối ưu đối với lò H-1202

3.1. So sánh hiệu suất nhiệt thực tế với hiệu suất nhiệt theo thiết kế và khi chạy thử

Từ kết quả Bảng 4 cho thấy, hiệu suất nhiệt của lò H-1202 đang ở mức khoảng 86,4%. So với các lò đốt khác cùng loại ở khu vực châu Á - Thái Bình Dương trên bảng xếp hạng của Solomon năm 2014 thì lò đốt H-1202 đang nằm trong khoảng giữa hạng 3 (87,7%) và hạng 4 (84,7%).

Nếu so với ngưỡng trên hiệu suất nhiệt của thiết kế (85,9%) thì hiệu suất nhiệt thực tế (86,4%) cao hơn và cũng cao hơn cả giá trị hiệu suất khi chạy thử (85,1%). Theo đó, lò đốt H-1202 hiện đang hoạt động rất tốt so với yêu cầu thiết kế đưa ra và việ vận hành lò đốt được thực hiện khá tốt. Tuy vậy, cần quan tâm xem xét cải hoán những yếu tố liên quan đến thiết kế lò nhằm tăng thêm hiệu suất nhiệt của lò. Song song với đó cần tối ưu về vận hành để tăng cường việc tiết kiệm nhiên liệu cho lò.

3.2. Đánh giá khả năng tối ưu của lò đốt H-1202

Tham khảo kinh nghiệm của các nhà máy khác trên thế giới trong việc tối ưu lò đốt, nhóm tác giả đã tổng hợp, cụ thể như sau:

- Tận dụng lại dòng nhiệt của khói thải đi ra từ ống khói của lò đốt để gia nhiệt cho dòng không khí vào lò hoặc một dòng công nghệ, phụ trợ khác;

- Lắp đặt bộ điều khiển tự động để khống chế hàm lượng O2 dư trong khói thải nhằm tối ưu và nâng cao hiệu quả quá trình cháy;

- Tăng bề mặt trao đổi nhiệt ở vùng đối lưu và vùng bức xạ;

- Tối ưu số lượng và cải tạo béc đốt (burner) của lò đốt;

- Vệ sinh để loại bỏ các cặn bẩn bám trên bề mặt ống trao đổi nhiệt trong lò đốt;

- Dùng vật liệu bít kín thành lò và sử dụng gạch cách nhiệt chất lượng cao;

- Sử dụng lớp phủ tăng độ bức xạ cho gạch chịu lửa…

Trên cơ sở thực trạng, kết quả tính toán hiệu suất nhiệt và tham khảo kinh nghiệm của thế giới trong việc tối ưu lò đốt, nhóm tác giả có một số nhận định về khả năng tối ưu lò đốt này như sau:

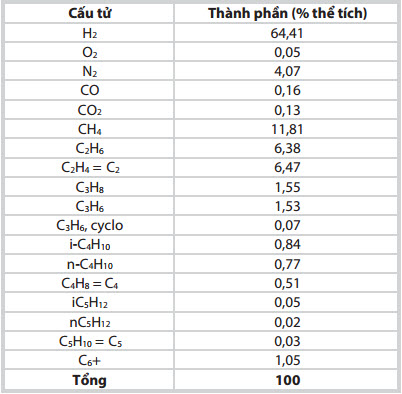

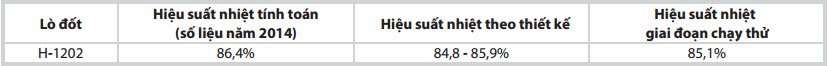

Lò đốt H-1202 có hàm lượng O2 thừa trong khói thải đang ở mức khá tốt (2,4 - 3,4% thể tích). Tuy nhiên, so với mức tối ưu 2% thể tích theo kinh nghiệm của thế giới (Hình 2) và nhiều nhà máy đã thực hiện được thì hàm lượng O2 thừa trong khói thải vẫn có thể xem xét hạ xuống. Thực tế lò này hiện chưa có hệ thống điều khiển tự động để kiểm soát lượng O2 thừa trong khói thải. Việc điều chỉnh hàm lượng O2 thừa trong khói thải được thực hiện theo phương án phối hợp giữa phòng điều khiển trung tâm và cán bộ vận hành tại phân xưởng chủ yếu dựa trên thông số đo và hiển thị chứ không có hệ thống tự động điều chỉnh hàm lượng O2 thừa trong khói thải. Do vậy trong trường hợp thành phần và lưu lượng khí nhiên liệu có sự thay đổi cần có thời gian để đợi cho dòng khí nhiên liệu ổn định sau đó mới tiến hành điều chỉnh hàm lượng O2 thừa trong khói thải. Việc điều chỉnh dựa vào cảm quan của người vận hành thông qua việc quan sát màu sắc ngọn lửa ở các béc đốt và tự điều chỉnh độ mở khe gió để đạt được yêu cầu. Vì vậy, mức độ phản ứng nhanh và chính xác phụ thuộc khá nhiều vào yếu tố con người. Ngoài ra, do cần thêm thời gian điều chỉnh để đạt ổn định hệ thống nên trong khoảng thời gian đó, một lượng nhiệt khá lớn đã bị thất thoát. Trên cơ sở đó, cần phải cải tiến và hiệu chỉnh hệ thống điều khiển để có thể tự động điều chỉnh trong các trường hợp có sự thay đổi của dòng khí nhiên liệu, góp phần giảm tiêu hao nhiệt vô ích cho lò và việc vận hành của các cán bộ nhà máy cũng trở nên dễ dàng và chủ động hơn.

Hình 2. Giản đồ thể hiện mối liên hệ giữa hàm lượng O2 trong khói thải

với lượng nhiên liệu mất mát do không cháy hết và hiệu suất lò [3]

Lò đốt H-1202 được thiết kế đối lưu tự nhiên, do vậy việc lấy không khí cung cấp cho lò phần lớn phụ thuộc vào áp suất trong lò (draft). Đây là yếu tố rất quan trọng đối với các lò đốt đặc biệt là lò đối lưu tự nhiên. Do đó cần xem xét điều chỉnh áp suất trong lò hợp lý để có áp suất tối ưu cho quá trình cháy đồng thời xem xét cùng với hệ thống kiểm soát tự động hàm lượng O2 thừa trong khói thải. Lò đốt H-1202 là thiết bị đun sôi đáy tháp của tháp T-1201, vì vậy lưu lượng dòng cần đun sôi lại lấy ra từ đáy tháp T-1201 có ảnh hưởng đến công suất của lò đốt H-1202. Lưu lượng này vẫn có thể xem xét ở mức tối ưu để vừa giảm công suất cho lò H-1202 nhằm giảm tiêu thụ năng lượng mà vẫn đảm bảo yêu cầu của việc phân tách tại tháp ổn định T-1201 thuộc phân xưởng NHT.

Xét về cấu trúc, đối với lò đốt, kết cấu thành lò là yếu tố khó thay đổi. Hai yếu tố dễ thay đổi hơn và đóng vai trò quan trọng trong lò đốt là béc đốt và số lượng ống truyền nhiệt hay nói cách khác là diện tích bề mặt trao đổi nhiệt. Hiện nay, lò đốt H-1202 có nhiệt độ khói thải khoảng 265oC (so với nhiệt độ tối ưu có tính đến điểm sương của các chất acid gây ăn mòn có trong khói thải của lò: 170oC). Mặt khác, cấu trúc vùng đối lưu phù hợp để bổ sung thêm ống truyền nhiệt. Vì vậy lò đốt H-1202 có tiềm năng để xem xét giải pháp lắp đặt thêm ống truyền nhiệt để tăng bề mặt trao đổi nhiệt nhằm tăng hiệu suất nhiệt cho lò đốt.

Xét về khả năng tận dụng nhiệt của khói thải đi ra từ ống khói của lò đốt H-1202, nhiệt độ khói lò khoảng trên 260oC nên có thể tận dụng được. Theo số liệu tính toán, nhiệt lượng khói lò H-1202 là 1.405 (kcal/kg). Lò đốt này có dạng lò đối lưu tự nhiên nên không có quạt thổi (Force Draft Fan). Do đó không xem xét lắp đặt thiết bị tiền gia nhiệt không khí sử dụng khói lò mà xem xét sử dụng khói lò để tiền gia nhiệt cho nước cần làm nóng hoặc cần hóa hơi, nâng nhiệt hơi nước hoặc tiền gia nhiệt cho dòng khí nhiên liệu vào lò.

Lớp gạch chịu lửa của lò đốt H-1202 hiện chưa được sơn phủ lớp tăng độ bức xạ, tăng hiệu suất nhiệt cho lò nên cũng cần xem xét áp dụng giải pháp này.

Quá trình đóng cặn trong các lò đốt, đặc biệt đối với các ống trao đổi nhiệt sẽ làm giảm hiệu quả trao đổi nhiệt rất nhiều và gây ra hao tốn năng lượng, nhiên liệu của lò. Vì vậy, cần xem xét biện pháp theo dõi và vệ sinh ống trao đổi nhiệt kịp thời. Ngoài ra, công nghệ mới hiện nay còn sử dụng các hóa chất dạng nano để đưa vào trong lò nhằm tăng khả năng cháy hết của nhiên liệu và giảm đóng bụi, bồ hóng ở bề mặt ống trao đổi nhiệt.

4. Đề xuất các giải pháp tối ưu cho lò đốtH-1202

4.1. Thiết lập hệ thống điều khiển tự động hàm lượng O2 thừa trong khói thải cho lò đốt H-1202

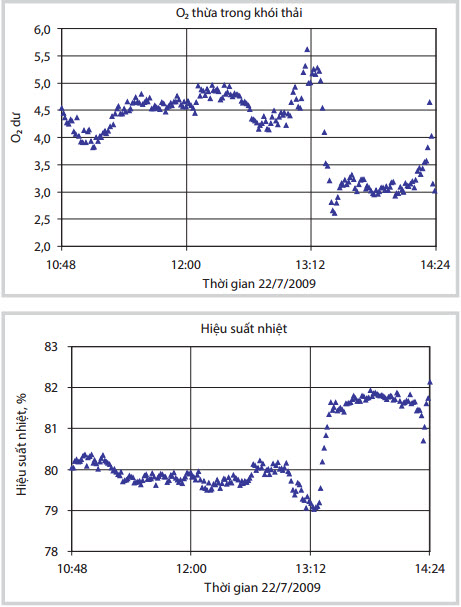

Như đã phân tích ở trên, hàm lượng O2 thừa trong khói thải ảnh hưởng đến hiệu suất nhiệt của lò đốt. Trên thực tế, thông số đo và hiển thị trên biểu đồ một lò đốt thuộc một nhà máy lọc dầu tại Mỹ thể hiện khá rõ vấn đề này (Hình 3).

Hình 3. Biểu đồ tương quan giữa hàm lượng O2 thừa trong khói thải và hiệu suất nhiệt của lò đốt một nhà máy lọc dầu tại Mỹ [4]

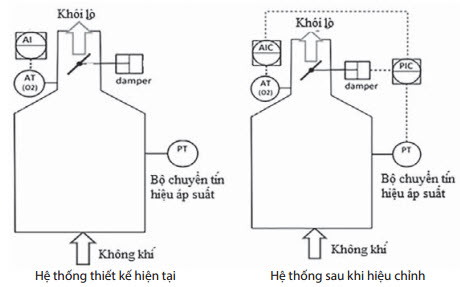

Hình 4. Hệ thống điều khiển hàm lượng O2 thừa của lò đốt H-1202 trước và sau khi hiệu chỉnh

Hiện trạng hệ thống H-1202 chỉ có các bộ AT504 và AI504 để đo và hiển thị hàm lượng O2 thừa trong khói thải và chưa có bộ điều khiển tự động tác động vào cơ cấu cơ khí. Do đó, cần lắp thêm và hiệu chỉnh hệ thống để trở thành hệ thống đo, hiển thị và điều khiển hàm lượng O2 thừa trong khói thải (AIC). Sơ đồ hệ thống điều khiển tự động hàm lượng O2 thừa và nguyên tắc vận hành sau khi hiệu chỉnh của lò H-1202 được trình bày ở Hình 4.

Theo đó, thông số cài đặt từ phòng điều khiển DCS sẽ là hàm lượng O2 thừa trong khói thải, tín hiệu đầu ra (output) là độ mở của khe gió (damper) và thông số liên quan là áp suất trong lò.

Khi lắp đặt hệ thống điều khiển tự động hàm lượng O2 thừa trong khói thải, thay vì điều chỉnh một cách thủ công thông thường mang tính chủ quan, cán bộ vận hành sẽ tiến hành cài đặt thông số cụ thể từ phòng điều khiển trung tâm. Khi đó hệ thống sẽ tự động điều chỉnh để đạt giá trị hàm lượng O2 thừa như mong muốn. Ngoài ra, nếu cần tinh chỉnh hơn nữa có thể chỉnh thêm độ mở khe gió của burner.

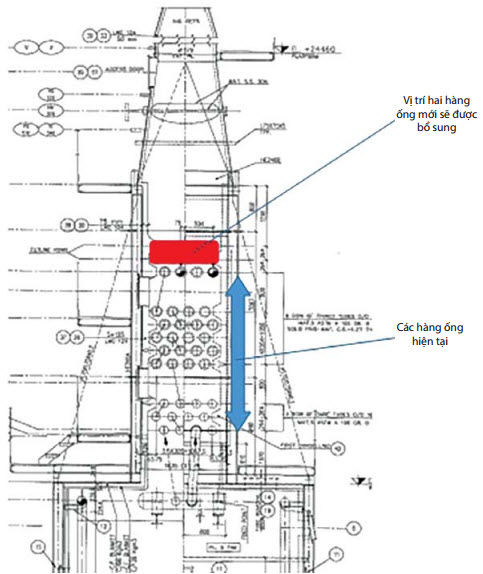

4.2. Lắp đặt thêm ống ở vùng đối lưu để tăng diện tích bề mặt trao đổi nhiệt cho lò đốt H-1202

Lò đốt H-1202 đóng vai trò là thiết bị đun sôi đáy tháp và chỉ gia nhiệt cho một dòng công nghệ đi ra từ đáy tháp T-1201. Trước khi vào lò, dòng này chia thành hai nhánh đi vào vùng đối lưu của lò, sau đó đi xuống vùng bức xạ và ra ngoài. Sau khi ra khỏi vùng bức xạ hai dòng hợp chung lại thành một và tiếp tục quay về đáy tháp T-1201.

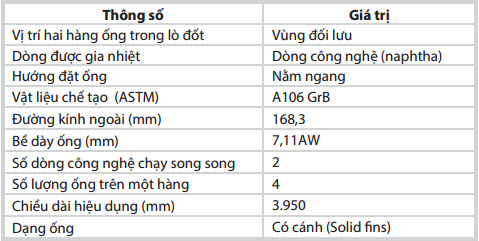

Nhóm tác giả đã nghiên cứu thiết kế của lò H-1202 và tiến hành lắp đặt hai hàng ống ở vùng đối lưu của lò H-1202, nâng số hàng ống ở khu vực này từ 9 lên 11 hàng. Mỗi hàng ống có 4 ống đặt song song với nhau. Việc này phù hợp với thiết kế và gia tăng hiệu suất nhiệt cho lò.

Các thông số kỹ thuật của hai hàng ống bổ sung được trình bày trong Bảng 6.

Bảng 6. So sánh hiệu suất tính toán của lò đốt H-1202

Hình 5. Vị trí bổ sung hai hàng ống ở vùng đối lưu của lò H-1202

Sử dụng các công cụ mô phỏng, tính toán cho thấy rằng, sau khi thay đổi số hàng ống ở vùng đối lưu của lò H-1202 từ 9 lên 11 hàng thì hiệu suất của lò tăng lên được 1,23% và nhiệt độ khói lò giảm từ 265oC xuống còn 237oC. Nhiệt độ này vẫn đảm bảo cao hơn nhiều so với nhiệt độ điểm sương của các acid gây ăn mòn trong khói thải. Hiệu suất nhiệt tăng lên đáng kể vì chênh lệch nhiệt độ giữa dòng công nghệ vào lò và nhiệt độ khói lò khá cao. Vấn đề tổn thất áp suất do lắp đặt thêm các hàng ống vẫn đảm bảo để lò hoạt động ổn định. Vị trí bổ sung hai hàng ống theo thiết kế của lò được thể hiện trong Hình 5.

4.3. Tối ưu thông số vận hành tháp T-1201 của phân xưởng NHT để giảm công suất cho lò đốt H-1202 nhằm tiết kiệm năng lượng

Tháp T-1201 đóng vai trò phân tách dòng sản phẩm sau phản ứng, cụ thể là sau bình tách D-1203 thành phân đoạn C4- và H2S đi ra trên khu vực đỉnh tháp và dòng naphtha tổng sau xử lý đi ra ở đáy tháp. Dòng này sau đó được đưa qua tháp tách naphtha để phân chia thành naphtha nhẹ và naphtha nặng.

Việc tối ưu thông số vận hành của tháp T-1201 sẽ làm giảm công suất của thiết bị đun sôi đáy tháp H-1202 mà vẫn đảm bảo yêu cầu của các dòng sản phẩm đi ra từ tháp.

Nhóm tác giả đã tiến hành mô phỏng tháp T-1202 trên phần mềm (Hình 6) để tiến hành khảo sát và đưa ra các thông số tối ưu cho tháp. Các thông số đầu vào của mô hình dựa trên mô hình của phân xưởng NHT đã được kiểm nghiệm và sử dụng. Việc tối ưu tháp dựa vào một số ràng buộc và tiêu chí kỹ thuật theo yêu cầu hiện nay của phân xưởng NHT. Khi những yêu cầu về chất lượng sản phẩm, thông số vận hành của tháp T-1201 đảm bảo sẽ không ảnh hưởng đến các thiết bị và phân xưởng phía sau.

Hình 6. Mô hình hệ thống tháp T-1201 có lò đốt H-1202 trên phần mềm

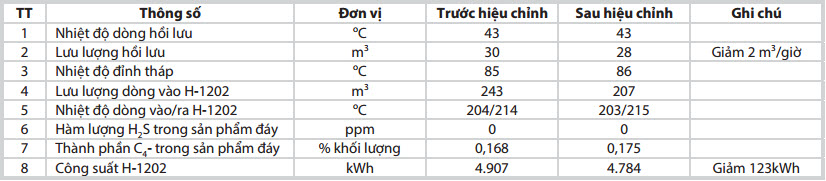

Bảng 7. So sánh một số thông số chính của tháp trước và sau khi hiệu chỉnh tối ưu

Với vai trò của tháp T-1201, bên cạnh các ràng buộc về thông số hoạt động của thiết bị, một số chỉ tiêu quan trọng đối với tháp này là:

- Hàm lượng C4- trong dòng sản phẩm đáy: ≤ 1% khối lượng, thông số này càng thấp càng tốt và đây có thể xem là chỉ tiêu quan trọng nhất đối với tháp T-1201 vì nó ảnh hưởng khá nhiều đến hoạt động của tháp tách naphtha cũng như phân xưởng đồng phân hóa isomer;

- Hàm lượng H2S trong sản phẩm đáy bằng 0;

- Lưu lượng hồi lưu không được vượt quá công suất bơm hồi lưu P-1205A/B. Thông thường trong quá trình vận hành thường giữ ở mức 30 - 33 m3/giờ.

Trên cơ sở đó, việc tối ưu tháp để giảm công suất H-1202 nhằm giảm tiêu hao nhiên liệu cho lò này cần phải đảm bảo các chỉ tiêu trên đối với tháp. Ngoài ra, việc thay đổi công suất của NHT cũng ảnh hưởng đến công suất của tháp T-1201 và H-1202 trong trường hợp xét yếu tố lưu lượng nguyên liệu đầu vào đều không đổi và tối ưu các thông số tháp. Theo nguyên lý hoạt động của tháp, khi điều chỉnh giảm lưu lượng hồi lưu hoặc nhiệt độ dòng hồi lưu và giảm công suất của thiết bị đun sôi đáy tháp H-1202, cân bằng lỏng hơi trong tháp vẫn đảm bảo nhưng chất lượng sản phẩm sẽ bị ảnh hưởng theo hướng giảm.

Tuy nhiên, nếu chất lượng vẫn đảm bảo theo yêu cầu thì có thể giảm được công suất H-1202. Trên thực tế vận hành, có hai cách để giảm công suất của H-1202:

+ Giảm lưu lượng dòng vào H-1202;

+ Giảm nhiệt độ dòng sau H-1202 quay trở lại đáy tháp.

Việc điều chỉnh sẽ gây ra sự thay đổi các thông số và các thông số này không cố định ở một giá trị mà sẽ nằm trong một khoảng giá trị cho phép. Trong trường hợp này, cần ràng buộc thành phần C4- ở sản phẩm đáy và hiệu chỉnh lưu lượng hồi lưu, nhiệt độ hồi lưu, công suất thiết bị đun sôi đáy tháp H-1202.

Chọn mô hình trước khi hiệu chỉnh với hàm lượng C4-trong dòng sản phẩm đáy là 0,168% khối lượng và công suất lò H-1202 ở mức 4.907kW. Tiến hành điều chỉnh giảm lưu lượng hồi lưu, các thông số chính được trình bày trong Bảng 7.

Kết quả Bảng 7 cho thấy, khi giảm lưu lượng hồi lưu và giảm công suất thiết bị đun sôi đáy tháp H-1202 bằng cách giảm lưu lượng dòng vào H-1202 mà vẫn giữ nguyên chênh lệch nhiệt độ, khi đó chất lượng sản phẩm có giảm xuống mặc dù hàm lượng C4- trong sản phẩm đáy tăng lên. Tuy nhiên thông số này vẫn đang nằm trong giới hạn cho phép. Qua đó, có thể giảm công suất lò H-1202 một lượng 123kWh. Các thông số khác đều ở mức khá ổn định.

Trên đây chỉ là một trường hợp đưa ra để thấy được các hướng có thể giảm được công suất cho lò đốt H-1202 nhằm giảm đi nhiên liệu tiêu thụ. Ngoài ra, việc điều chỉnh có thể thự hiện tương tự ở những trường hợp khác tùy theo mong muốn của người vận hành và phải tính toán kỹ trước khi thực hiện.

4.4. Giải pháp sơn lớp phủ lên bề mặt gạch chịu lửa của lò để tăng độ bức xạ và cải thiện hiệu suất lò

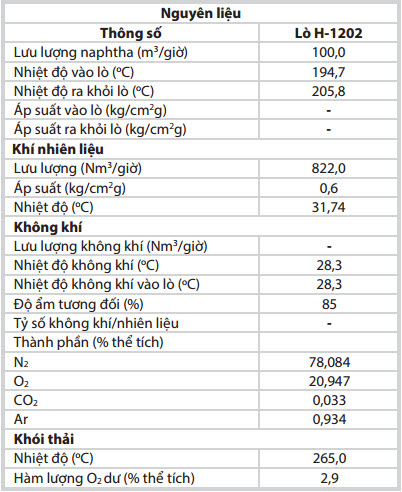

Với kinh nghiệm của thế giới trong việc áp dụng giải pháp sơn phủ gạch chịu lửa bằng chất tăng độ bức xạ (High – Emissivity Coating), đây cũng là biện pháp có thể xem xét để áp dụng cho các lò đốt H-1202. Lò này hiện vẫn chưa được sơn phủ lớp làm tăng độ bức xạ.

Giải pháp này có thể xem xét áp dụng cho tất cả các lò có sử dụng lớp gạch chịu lửa ở vùng bức xạ của buồng đốt nhằm tăng độ bức xạ và nâng cao hiệu suất nhiệt cho lò, giảm phát thải NOx, giảm tiêu thụ nhiên liệu… Hình 7 minh họa cho lớp sơn phủ lên bề mặt gạch chịu lửa [5].

Hình 7. Khu vực thành lò chưa và đã được sơn phủ lớp tăng độ bức xạ (High Emissivity Coating)

Hình 8. Ảnh minh họa lớp bám bẩn bên trong ống truyền nhiệt

4.5. Các biện pháp khác

Ngoài những giải pháp trên, một số biện pháp khác cũng cần xem xét thực hiện.

- Theo dõi độ kín của lò để kịp thời xử lý các khe hở trên thành lò:

Trong quá trình lắp đặt và vận hành lò đốt, việc xuất hiện các khe hở trên thành lò hoàn toàn có thể xảy ra.

Các khe hở trên thành lò sẽ làm mất mát nhiệt từ trong lò ra môi trường, gây tổn thất nhiệt và qua đó làm giảm hiệu suất nhiệt của lò. Mặt khác, áp suất trong buồng cháy của lò thấp hơn áp suất khí quyển nên khi có khe hở làm cho không khí bên ngoài tràn vào cũng lấy đi một phần nhiệt trong buồng đốt.

- Theo dõi và kiểm tra thường xuyên chất lượng của lớp gạch chịu lửa trong lò:

Tường bên trong thành lò có một lớp gạch chịu lửa đóng vai trò cách nhiệt giữa buồng đốt và thành lò. Lớp gạch nhằm làm giảm nhiệt tác động lên thành lò kim loại và giảm nhiệt bức xạ ra môi trường bên ngoài. Vì vậy nếu lớp gạch bị nứt hoặc bong ra có thể làm tăng lượng nhiệt mất mát ra ngoài, nguy hiểm hơn có thể gây thủng thành lò do vật liệu kim loại làm thành lò không chịu được nhiệt độ tương đương với nhiệt độ trong buồng cháy. Do đó, việc kiểm tra lớp gạch chịu lửa đóng vai trò rất quan trọng và cần phải lưu ý khi vận hành lò đốt. Ngoài ra, thường xuyên kiểm tra độ kín của lò để có thể bít kín kịp thời nhằm đảm bảo lò đốt hoạt động an toàn và hiệu quả.

Để khắc phục vấn đề mất nhiệt do lò không kín, cần phải kiểm tra kỹ, thường xuyên độ kín của lò. Khi phát hiện có khe hở trên thành lò, cần phải bít kín khe hở bằng các vật liệu phù hợp như sợi thủy tinh hoặc các vật liệu tương tự. Kiểm tra và bảo dưỡng kịp thời những chỗ nứt hoặc bong ra của lớp gạch chịu lửa nhằm đảm bảo việc cách nhiệt giữa buồng đốt đến thành lò kim loại. Ngoài ra, nếu nghi ngờ có hiện tượng quá nhiệt cục bộ cần sử dụng các thiết bị đo để phát hiện và khắc phục sớm nhằm tránh việc bị thủng thành kim loại của lò gây nguy hiểm.

- Vệ sinh định kỳ các ống trao đổi nhiệt, giảm độ dày lớp bám bẩn để tăng cường hiệu quả truyền nhiệt:

Trong quá trình hoạt động của lò đốt đã tạo ra các hợp chất bẩn bám lên mặt ống trao đổi nhiệt. Lớp bẩn bám ở phía ngoài và cả phía trong ống.

Quá trình bám bẩn ở ngoài ống thường do khói lò bám lên lâu ngày. Trong sản phẩm khói lò có các chất dạng bụi bồ hóng do quá trình cháy không hoàn toàn. Sau một thời gian, khói lò tiếp xúc với ống trao đổi nhiệt làm cho lớp bám bẩn phía ngoài ngày càng dày lên.

Với các dòng công nghệ khá sạch như dòng naphtha thì việc bám bẩn và tạo cốc trong ống của lò H-1202 sẽ không nghiêm trọng như các lò đốt gia nhiệt cho dầu thô hay những cặn dầu.

Việc kiểm tra và vệ sinh ống thực hiện khi nhà máy dừng để bảo dưỡng theo kế hoạch hoặc bảo dưỡng lớn theo định kỳ thông thường 3 năm một lần.

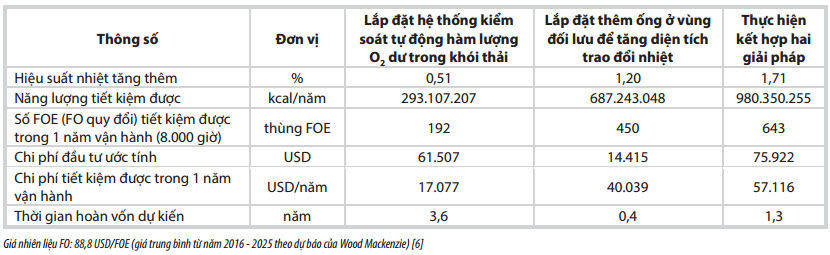

4.6. Ước tính chi phí đầu tư và hiệu quả kinh tế kỹ thuật mang lại đối với các nhóm giải pháp có liên quan đến cải hoán

Đối với nhóm giải pháp liên quan đến cải hoán và nâng cấp hệ thống, nhóm tác giả đã tính toán hiệu quả tiết kiệm năng lượng, ước tính chi phí đầu tư, tính toán sơ bộ hiệu quả kinh tế (Bảng 8).

Bảng 8. Hiệu quả tiết kiệm năng lượng và ước tính hiệu quả kinh tế của các giải pháp cải hoán, nâng cấp

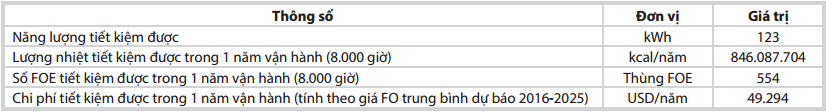

Bảng 9. Hiệu quả tiết kiệm năng lượng đối với giải pháp tối ưu vận hành

Trong đó, đơn vị tính năng lượng dựa trên thùng dầu FO quy đổi (FOE) có nhiệt trị 6.383MJ/thùng. Chi phí ước tính dựa trên chào giá của các công ty thiết kế.

Đối với giải pháp tối ưu tháp tách T-1201 sẽ giảm bớt công suất của lò đốt H-1202 khoảng 123kWh. Mức giảm này sẽ mang lại hiệu quả tiết kiệm nhiên liệu đáng kể cho lò đốt (khoảng 55.664USD/năm). Phương án tối ưu chỉ thay đổi thông số vận hành tháp và không tốn thêm chi phí đầu tư. Hiệu quả tiết kiệm năng lượng của giải pháp này được thể hiện trên Bảng 9.

Với giải pháp sơn phủ lớp tăng độ bức xạ sẽ tùy thuộc vào sự lựa chọn chất sơn phủ. Mỗi chất sơn phủ sẽ có hiệu quả khác nhau với chi phí khác nhau nên hiệu quả kinh tế sẽ tương ứng với từng trường hợp cụ thể.

Các giải pháp còn lại sẽ thực hiện khi nhà máy nhận thấy cần thiết tùy theo điều kiện có thể nên chi phí ước tính cũng không cụ thể.

5. Kết luận

Nhóm tác giả đã đánh giá thực trạng của lò đốt H-1202 và đưa ra các giải pháp tối ưu nhằm nâng cao hiệu suất nhiệt cho lò đốt, tiết kiệm nhiên liệu mang lại hiệu quả kinh tế kỹ thuật cho nhà máy. Trong đó có thể chia thành các nhóm giải pháp:

- Nhóm giải pháp liên quan đến cải hoán, nâng cấp lò đốt H-1202, hiệu suất lò đang ở mức khoảng 86,4% (tính theo API 560), có thể nâng cao hơn lên mức 88,1% bằng các giải pháp:

+ Lắp đặt hệ thống điều khiển tự động để kiểm soát hàm lượng O2 thừa trong khói thải, chi phí tiết kiệm được khoảng 17.000USD/năm, chi phí đầu tư ước tính khoảng 62.000USD và thời gian hoàn vốn dự kiến trong 3 năm 8 tháng;

+ Bổ sung ống ở vùng đối lưu nhằm tăng diện tích bề mặt truyền nhiệt, chi phí năng lượng tiết kiệm được khoảng 40.000USD/năm, chi phí đầu tư ước tính khoảng 14.500USD và thời gian hoàn vốn khoảng 4 tháng.

- Nhóm giải pháp liên quan đến tối ưu hóa thông số vận hành:

Giải pháp tối ưu thông số hoạt động của tháp T-1201 để tiết kiệm năng lượng cho lò H-1202, hầu như không tốn chi phí đầu tư và tiết kiệm được khoảng 49.000USD/năm.

- Các giải pháp khác:

+ Sơn phủ lớp gạch chịu lửa bằng chất làm tăng độ bức xạ;

+ Kiểm tra và xử lý các khe hở trên thành lò;

+ Kiểm tra chất lượng lớp gạch chịu lửa và khắc phục khi có vấn đề;

+ Kiểm tra độ bám bẩn của ống truyền nhiệt để xử lý kịp thời.

Tài liệu tham khảo

1. Technip, J., ed. Dung Quat Refinery, Operating manual of naphtha hydrotreater unit (Unit 012). 2007.

2. Technip, K.I.S.p.A. NHT Fired heaters, stripper reboiler heater H-1202. 2007.

3. Idenmitsu Engineering Company. Training module. 2012.

4. Suger Land, Texas, USA. 2009.

5. Fire heaters for general refinery services. API Standard 560. Third edition May, 2001. American Petroleum Institute.

6. Wood Mackenzie. Singapore product markets long- term prices and margin H1 2015. 2015.

7. A.Bhatia. Improving energy efficiency of boiler system. http://www.cedengineering.com. 2012.

8. F.X.X.Zhu. Energy and process optimization for the process industries. 2014: John Wiley & Sons.

9. Cosmo Oil Co. Ltd. Energy conservation in Refineries of Cosmo Oil. November, 2006.

10. Lê Hồng Nguyên, Đặng Thị Tuyết Mai, Lê Mai Phương, Lê Thanh Phương. Nâng cao hiệu quả các thiết bị sử dụng nhiệt nhằm tiết kiệm năng lượng cho các nhà máy lọc hóa dầu của PVN. Giai đoạn 1: Áp dụng cho các lò đốt phân xưởng NHT, LCO-HDT, CCR của Nhà máy lọc dầu Dung Quất, lò hơi phụ trợ của Nhà máy đạm Cà Mau, lò hơi phụ trợ của Nhà máy đạm Phú Mỹ. 2015.

11. G.Caronno. Fired heaters enhancing refinery profitability. 2005.

12. Thomas Cleeb and John Olver. High-Emissivity coating for energy savings in industrial furnaces. 2008.

13. F.Ceteck. 2015. http://www.ceteklimited.com.

14. M.P.Kumar. Tranning manual on energy efficiency. Asian Productivity Organization. 2010.