Tóm tắt

Phương pháp đánh giá khả năng làm việc (fitness-for-service) của các thiết bị, đường ống bị hư hỏng giúp đánh giá tính toàn vẹn và khả năng đáp ứng vận hành, là cơ sở để quyết định tiếp tục vận hành, sửa chữa hay thay thế thiết bị, đường ống. Bài báo giới thiệu phương pháp đánh giá khả năng làm việc của thiết bị, đường ống với các cấp độ khác nhau (cấp độ 1, 2, 3) theo tiêu chuẩn API 579-1/ ASME FFS-1, kết quả áp dụng phương pháp này để đánh giá khả năng làm việc của tuyến ống vận chuyển khí hóa lỏng (LPG) bị hưhỏng.

Từ khóa: Phương pháp đánh giá khả năng làm việc, API 579-1/ASME FFS-1, đường ống, LPG.

1. Giới thiệu

Hệ thống thiết bị và đường ống thường được bảo vệ bằng các biện pháp chống ăn mòn nhằm đảm bảo an toàn và hiệu quả làm việc, đảm bảo tuổi thọ công trình. Tuy nhiên theo thời gian dưới tác động của môi trường, quá trình ăn mòn vẫn xảy ra, gây hư hỏng thiết bị, đường ống.

Phương pháp đánh giá khả năng làm việc (fitness-for- service) với 3 cấp độ khác nhau cho phép đánh giá tính toàn vẹn và mức độ đáp ứng của thiết bị, đường ống đối với quá trình làm việc. Quá trình đánh giá được thực hiện theo tiêu chuẩn API 579-1/ASME FFS-1 [1]. Nguyên tắc của phương pháp dựa trên phân tích vật liệu chế tạo của các vị trí bị hư hỏng và các điều kiện vận hành tương ứng, từ đó, so sánh, đánh giá khả năng làm việc của các vị trí bị hư hỏng tương ứng với giới hạn vận hành an toàn theo các tiêu chuẩn. Từ kết quả so sánh và đánh giá, người sử dụng sẽ quyết định, hoặc tiếp tục vận hành hoặc sửa chữa hư hỏng hoặc thay thế hoàn toàn thiết bị, đường ống, đồng thời đưa ra các khuyến cáo, giải pháp cần thiết để khắc phục tình trạng hư hỏng và kiểm soát, theo dõi hư hỏng sau khi khắc phục. Bài báo giới thiệu phương pháp, nội dung và quy trình thực hiện đánh giá khả năng làm việc của thiết bị, đường ống theo tiêu chuẩn API 579-1/ASME FFS-1, từ đó đánh giá khả năng làm việc cho tuyến ống vận chuyển khí LPG bị hư hỏng.

2. Phương pháp đánh giá khả năng làm việc của thiết bị, đường ống theo tiêu chuẩn API 579-1/ASME FFS-1

Tiêu chuẩn API 579-1/ASME FFS-1 được sử dụng để đánh giá khả năng làm việc của các bình bồn, bể chứa, đường ống chịu áp… bị hư hỏng. Quá trình đánh giá thường được thực hiện theo 3 cấp độ, trong đó, cấp độ 1 đơn giản nhất và chỉ thực hiện các khảo sát, tính toán sơ bộ. Khi thiết bị, đường ống không đáp ứng được yêu cầu ở cấp độ 1, sẽ thực hiện đánh giá chi tiết hơn ở cấp độ 2 và 3.

2.1. Chuẩn bị

Các tài liệu cần thiết cho quá trình đánh giá gồm:

- Các bản vẽ sơ đồ công nghệ P&ID, PFD, MFD, bản vẽ isometric cho hệ thống đường ống;

- Tài liệu thiết kế, lắp đặt thiết bị, đường ống;

- Quy trình khởi động, vận hành, dừng và dừng khẩn cấp các thiết bị, đường ống;

- Lịch sử vận hành, bảo dưỡng, sửa chữa hệ thống thiết bị, đường ống;

- Quy trình và kế hoạch bảo dưỡng, sửa chữa, kiểm định đang áp dụng;

- Các tài liệu liên quan đến hệ thống bảo vệ chống ăn mòn, hệ thống phòng chống cháy nổ, an toàn... đang áp dụng cho thiết bị, đường ống;

- Các tiêu chuẩn liên quan đến vật liệu của thiết bị, đường ống.

Nhân sự thực hiện đánh giá khả năng làm việc của thiết bị, đường ống phải đảm bảo các yêu cầu tối thiểu sau: được đào tạo về đánh giá khả năng làm việc của thiết bị, đường ống theo tiêu chuẩn API 579-1/ASME FFS-1; có kiến thức và hiểu biết về các tiêu chuẩn thiết bị, đường ống (API 510, API 570, API 653, API 580, API 581); có các chứng chỉ NDT (tối thiểu là Level II quốc tế SNT-TC-1A, CP- 189, ACCP hoặc tương đương). Để đánh giá ở cấp độ cao hơn, nhân sự thực hiện phải được cấp chứng chỉ API 579-1/ASME FFS-1 (đối với đánh giá cấp độ 2) và có kinh nghiệm thực hiện đánh giá khả năng làm việc theo tiêu chuẩn API 579-1/ASME FFS-1 (đối với đánh giá cấp độ 3).

Tiêu chuẩn áp dụng: API 510, API 570, API 574, API 579-1/ASME FFS-1, API 620, API 650, API 653, API 580, API 581, ASME B31.

2.2. Quy trình thực hiện đánh giá khả năng làm việc cho thiết bị, đường ống (Hình 1)

2.2.1. Thu thập các tài liệu, thông tin cần thiết về thiết bị, đường ống cần thực hiện đánh giá

Từ các tài liệu thu thập được, xác định các thông tin:

- Thông số thiết kế (kích thước, độ dày, độ dày ăn mòn cho phép, nhiệt độ, áp suất thiết kế, vật liệu chế tạo…);

- Đặc tính cơ bản của vật liệu theo tiêu chuẩn;

- Thông số vận hành, thời gian vận hành, thời gian ngừng để sửa chữa, bảo dưỡng;

- Cơ chế ăn mòn bên trong, bên ngoài thiết bị, đường ống;

- Cơ chế phá hủy vật liệu thiết bị, đường ống;

- Vị trí và kích thước các khuyết tật.

2.2.2. Đánh giá khả năng làm việc của thiết bị, đường ống tại các vị trí khuyết tật theo cấp độ 1

Trên cơ sở các thông tin thu thập được, đánh giá khả năng làm việc của đường ống, thiết bị tại các vị trí khuyết tật theo cấp độ 1 (Level 1). Đây là cấp độ đánh giá sơ bộ trên cơ sở độ dày yêu cầu tối thiểu (tmin) và độ dày ăn mòn cho phép (CA) của thiết bị, đường ống. Theo đó, độ dày còn lại tam của các vị trí bị hư hỏng trên thiết bị, đường ống phải thỏa mãn:

tam - CA ≥ tmin (1)

Nếu các kết quả được đánh giá là đáp ứng theo (1), thiết bị, đường ống có thể được vận hành theo các điều kiện bình thường, tuy nhiên, cần áp dụng các biện pháp giám sát, theo dõi và kiểm tra ăn mòn. Tại các vị trí khuyết tật mà (1) không thỏa mãn, cần tiếp tục đánh giá khả năng làm việc của thiết bị, đường ống ở các cấp độ cao hơn.

2.2.3. Đánh giá khả năng làm việc của đường ống, thiết bị ở các cấp độ cao hơn

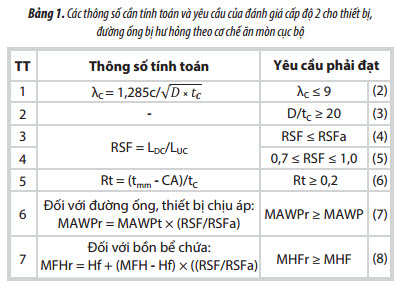

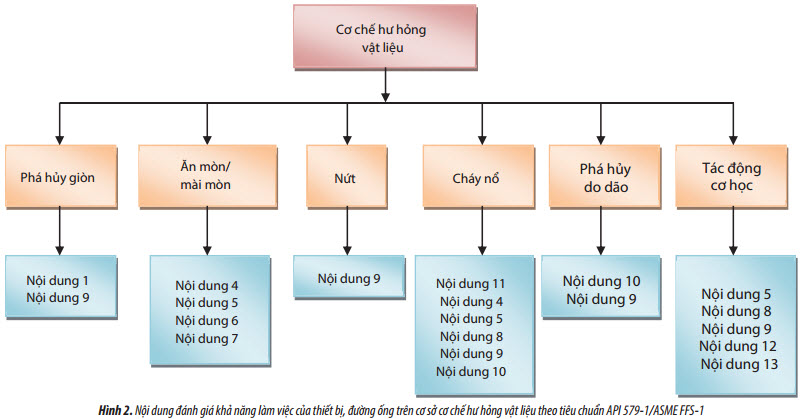

Ở cấp độ 2 (Level 2), thiết bị sẽ được đánh giá chi tiết hơn (gồm các nội dung của cấp độ 1) theo các cơ chế phá hủy vật liệu như: ăn mòn đều, ăn mòn cục bộ, nứt, gãy do giòn, gãy cơ học, cháy nổ… [2 - 4]. Trên cơ sở dạng và cơ chế phá hủy của khuyết tật có thể lựa chọn phương pháp và quy trình phù hợp nhất với đối tượng đánh giá theo tiêu chuẩn API 579-1/ASME FFS-1 (Hình 2). Cấp độ này cũng yêu cầu các thông tin chi tiết hơn về kích thước của khuyết tật, tốc độ phát triển khuyết tật và cơ chế phá hủy vật liệu. Ví dụ như, đối với quá trình đánh giá khả năng làm việc ở cấp độ 2 theo cơ chế ăn mòn cục bộ, tại từng vị trí khuyết tật trên đường ống, thiết bị, cần đáp ứng các yêu cầu như Bảng 1.

Trong đó:

- λC: Hệ số tỷ lệ giữa chiều dài và chu vi khuyết tật;

- c: Chiều dài khuyết tật (mm);

- D: Đường kính trong của thiết bị, đường ống (mm);

- tC: Độ dày bị ăn mòn trung bình (mm);

- RSF: Hệ số bền trên khuyết tật theo tính toán;

- LDC : Ứng suất cho phép tác dụng lên khuyết tật (psi);

- LUC: Ứng suất cho phép tác dụng lên vị trí không hư hỏng (psi);

- RSFa: Hệ số bền cho phép trên khuyết tật;

- Rt: Hệ số tỷ lệ độ dày còn lại;

- tmm: Độ dày còn lại nhỏ nhất trên đường ống tại các vị trí khuyết tật (mm);

- MAWPr: Áp suất làm việc tối đa cho phép sau đánh giá (psi);

- MAWPt: Áp suất làm việc tối đa cho phép theo tính toán (psi);

- MAWP: Áp suất làm việc tối đa cho phép theo thiết kế (psi);

- MFHr: Chiều cao cột chất lỏng tối đa cho phép theo tính toán (m);

- Hf: Khoảng cách giữa đáy bồn bể chứa và vị trí khuyết tật (m);

- MFH: Chiều cao chất lỏng tối đa cho phép theo thiết kế (m).

Nếu một trong các yêu cầu trên không thỏa mãn, tại vị trí khuyết tật sẽ tiếp tục được đánh giá khả năng làm ứng suất giới hạn, độ dày tối thiểu cho phép và độ dày ăn mòn, sử dụng phương pháp phần tử hữu hạn (Finite Element Method). Các vị trí khuyết tật được coi là đáp ứng yêu cầu của cấp độ 3 nếu ứng suất không vượt quá giá trị ứng suất chảy của vật liệu và độ dày còn lại lớn hơn độ dày tối thiểu yêu cầu theo tính toán. Khi đó, thiết bị có thể được vận hành theo các điều kiện bình thường với độ dày ăn mòn cho phép theo tính toán (FCA) và tiến hành áp dụng các biện pháp giám sát, theo dõi và kiểm tra khuyết tật định kỳ. Trong trường hợp ứng suất giới hạn và độ dày tối thiểu cho phép nhỏ hơn các giá trị theo tiêu chuẩn và thiết kế, đường ống, thiết bị cần phải sửa chữa hoặc thay thế.

2.2.4. Đánh giá thời gian làm việc còn lại của thiết bị

Thời gian làm việc còn lại của thiết bị, đường ống được tính toán dựa trên tốc độ ăn mòn thực tế và số năm vận hành, từ đó, thiết lập chu kỳ khảo sát thiết bị và ước tính hư hỏng trong tương lai.

Trong đó:

việc theo cấp độ 3 (Level 3). Thiết bị, đường ống sẽ được mô phỏng chi tiết một phần hoặc toàn bộ nhằm tính toán

- R: Thời gian làm việc còn lại (năm);

- tam: Độ dày còn lại (mm);

- K: Hệ số, được tính bằng 1 đối với đánh giá theo cấp độ 1 và bằng RSF đối với đánh giá theo các cấp độ cao hơn;

- tmin: Độ dày yêu cầu tối thiểu (mm);

- Crate: Tốc độ ăn mòn thiết bị, đường ống (mm/ năm);

2.2.5. Đề xuất các giải pháp và kỹ thuật ngăn ngừa/sửa chữa hư hỏng và các giải pháp đánh giá, kiểm soát hư hỏng sau khi đã thực hiện khắc phục, sửa chữa

Việc lựa chọn các giải pháp ngăn ngừa/sửa chữa hư hỏng chủ yếu phụ thuộc vào dạng khuyết tật và cơ chế phá hủy gồm:

- Thay đổi các thông số vận hành cho phù hợp (nhiệt độ, áp suất, lưu lượng dòng...), giảm thiểu các tác nhân ăn mòn trong dòng lưu chất của đường ống, thiết bị;

- Sử dụng lớp sơn phủ, lớp bọc chống ăn mòn;

- Sử dụng lớp mạ, phun kim loại hoặc lớp vật liệu chịu nhiệt, chịu lửa…;

- Sử dụng lớp lót hợp kim chống ăn mòn hoặc hàn/ đắp kim loại tại vị trí bị hư hỏng;

- Bơm nước, hóa phẩm làm sạch bề mặt kim loại, giảm nồng độ tạp chất hoặc ức chế chống ăn mòn.

- Các giải pháp đánh giá, kiểm soát hư hỏng sau khi đã thực hiện khắc phục, sửa chữa bao gồm:

- Sử dụng đầu dò và coupon đánh giá ăn mòn;

- Sử dụng đầu dò đo đạc hàm lượng các tác nhân ăn mòn;

- Thường xuyên kiểm tra siêu âm (UT) và đo đạc, đánh giá không phá hủy (NDT) tại các vị trí xung yếu;

- Phân tích hàm lượng các tác nhân như H2S, Cl-, NH3, CO2, pH, Hg, Fe, Ni và hàm lượng nước trong các dòng công nghệ;

- Sử dụng phương pháp chụp ảnh nhiệt và các đầu dò nhiệt.

2.2.6. Báo cáo kết quả

Báo cáo đánh giá khả năng làm việc của thiết bị, đường ống cần ghi rõ các thông tin sau:

- Các thông số, dữ liệu thiết kế, vận hành và bảo dưỡng, sửa chữa của thiết bị, đường ống;

- Dữ liệu khảo sát thiết bị, bao gồm các số liệu đo đạc NDT, số liệu xác định tốc độ ăn mòn của thiết bị, đường ống;

- Kết quả đánh giá khả năng làm việc của thiết bị, đường ống theo các cấp độ 1, 2, 3;

- Kết quả đánh giá lại các thông số thiết kế và vận hành như áp suất, nhiệt độ, chiều cao cột chất lỏng...; - Kết quả tính toán độ dày yêu cầu tối thiểu, độ dày ăn mòn cho phép;

- Kết quả tính toán tuổi thọ còn lại của thiết bị, đường ống;

- Các giải pháp sửa chữa hư hỏng và theo dõi, đánh giá hư hỏng sau quá trình khắc phục sửa chữa của thiết bị, đường ống.

3. Ứng dụng phương pháp đánh giá khả năng làm việc cho tuyến ống vận chuyển khí LPG bị hư hỏng

3.1. Thu thập thông tin, dữ liệu

Đối tượng đánh giá là tuyến ống vận chuyển khí LPG, vận hành trong môi trường khí quyển biển. Tuyến ống được thiết kế và thi công theo tiêu chuẩn ASME B31.4 Ed 2002 Pipeline Code [5]. Các thông số thiết kế và vận hành của tuyến ống như sau:

- Đường kính: 254mm;

- Vật liệu: thép carbon A106 GrB, mã tiêu chuẩn B1AB14;

- Độ dày thiết kế: 6,35mm;

- Độ dày ăn mòn cho phép: 1,5mm;

- Áp suất thiết kế: 413psi;

- Nhiệt độ thiết kế: -29 - 65oC;

- Áp suất vận hành: 229psi;

- Nhiệt độ vận hành: 40oC;

- Độ dày yêu cầu tối thiểu (tmin): 2,8mm (theo thiết kế);

- Ứng suất chảy của vật liệu: 35.000psi [5];

- Hệ số hàn: 1 (với ống thép đúc nguyên khối);

- Hệ số thiết kế: 0,5;

- Hệ số bền cho phép trên khuyết tật: 0,9;

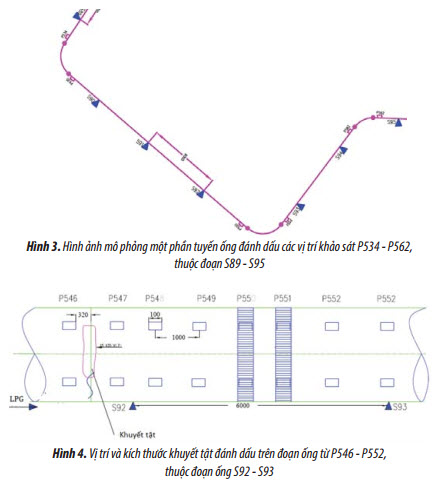

Tiến hành khảo sát, đánh giá tình trạng tuyến ống theo các tiêu chuẩn API [6 - 8], theo đó, toàn bộ tuyến ống được chia thành 155 đoạn (S1 - S155), ngăn cách nhau bằng các gối đỡ (support). Các điểm khảo sát là vị trí bị ăn mòn mạnh (vị trí hàn giữa ống và“tai” đỡ mái che chắn), được đánh dấu từ P1 - P1220. Hình 3 mô phỏng một phần tuyến ống đánh dấu các vị trí khảo sát. Vị trí và các kích thước khuyết tật được đánh dấu trên Hình 4.

Kết quả khảo sát, đánh giá tình trạng ăn mòn bên ngoài của tuyến ống bằng các phương pháp UT và NDT cho thấy, tuyến ống bị ăn mòn bên ngoài mạnh với nhiều khuyết tật có kích thước và chiều sâu tương đối lớn. Cơ chế ăn mòn được nhận định là ăn mòn cục bộ do tiếp xúc với các tác nhân ăn mòn trong môi trường khí quyển biển, đặc biệt tại các vị trí hàn giữa ống và “tai” đỡ mái che (Hình 5).

3.2. Đánh giá khả năng làm việc cho tuyến ốngvận chuyển LPG bị hư hỏng

Theo yêu cầu đánh giá khả năng làm việc theo cấp độ 1, các vị trí khảo sát phải có độ dày còn lại thỏa mãn (1), tức là:

tam ≥ tmin + CA

tam ≥ 2,8 + 1,5 = 4,3mm

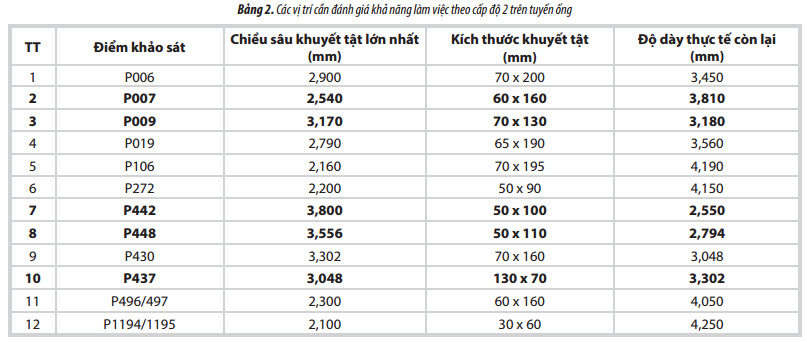

Dựa trên các kết quả xác định độ dày còn lại tại các vị trí khảo sát, 12 điểm không đáp ứng yêu cầu của cấp độ 1 (có độ dày còn lại < 4,3mm), trong đó, 5 điểm đại diện có kích thước khuyết tật lớn nhất (với độ dày còn lại gần tương đương) sẽ được tiếp tục đánh giá theo cấp độ 2 (Bảng 2).

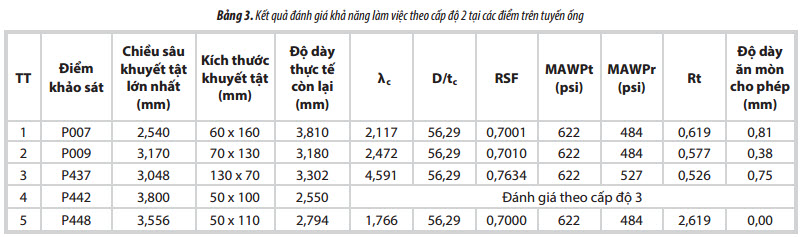

Như vậy, 5 vị trí được lựa chọn đánh giá cấp độ 2 là P007, P009, P437, P448 và P442. Vị trí P442 có độ dày thực tế còn lại rất nhỏ (2,55mm) và nằm trong khu vực bị ăn mòn mạnh sẽ được đánh giá theo cấp độ 3 bằng phần mềm FEA. Các kết quả đánh giá khả năng làm việc ở cấp độ 2 cho thấy các điểm P007, P009 và P437 đều đáp ứng các yêu cầu (2) - (7) với độ dày ăn mòn cho phép theo tính toán tương ứng là 0,81mm, 0,38mm và 0,75mm. Vị trí P448 tuy đáp ứng yêu cầu (2) - (7) nhưng với độ dày ăn mòn cho phép theo tính toán là 0mm nên cần tiếp tục đánh giá khả năng làm việc theo cấp độ 3. Áp suất làm việc tối đa cho phép sau đánh giá có giá trị nhỏ nhất là 448psi, đảm bảo đáp ứng yêu cầu lớn hơn áp suất thiết kế của tuyến ống là 413psi. Kết quả tính toán và đánh giá khả năng làm việc ở cấp độ 2 tại các điểm trên tuyến ống vận chuyển LPG được thể hiện trên Bảng 3.

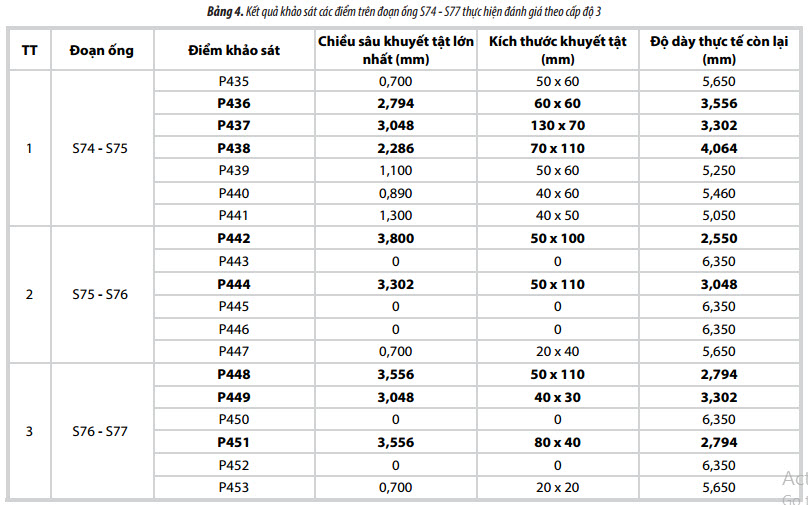

Một đoạn ống bị ăn mòn mạnh nhất (độ dày còn lại nhỏ nhất và kích thước khuyết tật lớn nhất) được lựa chọn để thực hiện đánh giá theo cấp độ 3. Đoạn ống được lựa chọn là từ S74 - S77, bao gồm các điểm từ P435 - P465, trong đó, các điểm bị ăn mòn mạnh nhất là P436, P437, P438, P442, P444, P448 - 449 và P451. Các kết quả khảo sát ăn mòn trên đoạn ống S74 - S77 được thể hiện trên Bảng 4.

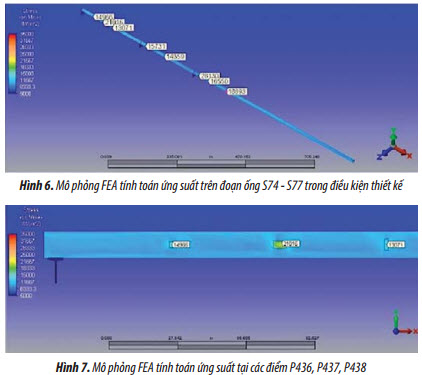

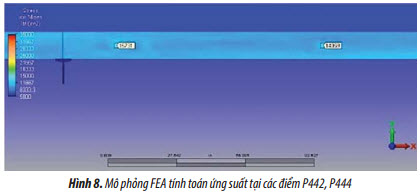

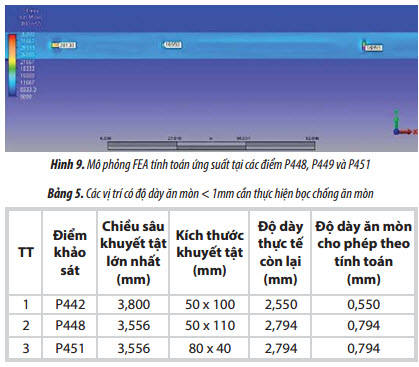

Phần mềm FEA được sử dụng để thực hiện đánh giá khả năng làm việc của đoạn ống theo cấp độ 3.

- Các thông số kích thước đoạn ống và các vị trí, kích thước khuyết tật nhằm mô phỏng đoạn ống 3D dạng mạng lưới;

- Các thông số vật lý mác thép ASTM A-106B theo tiêu chuẩn:

+ Tỷ trọng: 0,000735lbf × s2/in/in3;

+ Module đàn hồi: 29.000.000lbf/in3;

+ Hệ số tỷ lệ Poisson: 0,29;

+ Hệ số giãn nở nhiệt: 0,0000065in/(in.oF);

+ Module đàn hồi trượt: 11.200.000lbf/in2.

- Áp suất mô phỏng tương đương với áp suất thiết kế của đường ống (413psi), nhiệt độ mô phỏng từ 21oC (70oF) đến nhiệt độ thiết kế (65oC).

- Trong trường hợp mô phỏng theo điều kiện khắc nghiệt nhất (worst load case) nhằm tính toán độ dày tối thiểu của đoạn ống, sử dụng áp suất tương đương với áp suất kiểm tra thủy lực. Theo tiêu chuẩn ASME B31.4 [5], áp suất kiểm tra thủy lực được tính bằng 1,25 lần áp suất thiết kế, tương đương với khoảng 516psi.

Hình ảnh mô phỏng đoạn ống S74 - S77 trong điều kiện thiết kế được thể hiện trên các Hình 6 - 9. Kết quả mô phỏng cho thấy, ứng suất lớn nhất trên đoạn ống trong điều kiện thiết kế là 28.130psi và độ dày tối thiểu yêu cầu tính toán được là 2mm trong điều kiện khắc nghiệt nhất. Như vậy, ứng suất lớn nhất trên đoạn ống mô phỏng nhỏ hơn giá trị ứng suất chảy của vật liệu (35.000psi) và độ dày tối thiểu yêu cầu theo tính toán nhỏ hơn độ dày còn lại nhỏ nhất, do đó, các điểm bị ăn mòn trên đoạn ống đều đáp ứng yêu cầu của đánh giá theo cấp độ 3.

Với độ dày tối thiểu yêu cầu là 2mm, điểm P442 (điểm có độ dày còn lại nhỏ nhất trên tuyến ống là 2,550mm) sẽ có độ dày ăn mòn cho phép theo tính toán nhỏ nhất là 0,550mm. Các điểm có độ dày ăn mòn cho phép theo tính toán < 1mm trên tuyến ống là các điểm cần sửa chữa bằng biện pháp bọc chống ăn mòn (Bảng 5).

Như vậy, tuyến ống vận chuyển khí LPG đáp ứng yêu cầu về đánh giá khả năng làm việc theo cấp độ 3 và có thể tiếp tục vận hành trong điều kiện thiết kế. Tuy nhiên, tại 3 điểm P442, P448, P451 có độ dày ăn mòn cho phép < 1mm, cần phải thực hiện bọc chống ăn mòn để đảm bảo an toàn vận hành và tuổi thọ đường ống. Tại các điểm này cần khảo sát dưới lớp bọc, lớp phủ thường xuyên, nhằm sớm phát hiện ăn mòn và thực hiện đánh giá lại khả năng làm việc nếu độ dày đường ống tiếp tục giảm. Ngoài ra, đối với toàn bộ tuyến ống, cần đảm bảo vận hành theo đúng các điều kiện thiết kế và thực hiện định kỳ quá trình khảo sát, đánh giá ăn mòn nhằm xác định độ dày còn lại và độ dày ăn mòn cho phép để kịp thời thực hiện các biện pháp sửa chữa, thay thế.

4. Kết luận

Sử dụng phương pháp đánh giá khả năng làm việc với các cấp độ theo tiêu chuẩn API 579-1/ASME FFS-1 cho phép đánh giá tính toàn vẹn và khả năng đáp ứng vận hành của thiết bị, đường ống bị hư hỏng, từ đó quyết định kịp thời việc tiếp tục vận hành, sửa chữa hay thay thế, đưa ra các khuyến cáo về các biện pháp theo dõi, giám sát và khắc phục hư hỏng.

Phương pháp đánh giá khả năng làm việc có khả năng áp dụng rộng rãi cho các thiết bị, đường ống bị hư hỏng theo các cơ chế khác nhau trong các công trình dầu khí, đặc biệt đối với các thiết bị, đường ống chịu áp, bồn bể chứa.

Kết quả áp dụng phương pháp đánh giá này cho tuyến ống vận chuyển khí LPG bị ăn mòn cho thấy, các điểm trên tuyến ống đáp ứng yêu cầu đánh giá theo cấp độ 3. Các điểm bị ăn mòn mạnh với độ dày còn lại tương ứng là 2,550mm và 2,794mm (so với độ dày thiết kế 6,350mm) cần phải thực hiện sửa chữa bằng biện pháp bọc chống ăn mòn và sau quá trình sửa chữa cần theo dõi, đánh giá ăn mòn nhằm đảm bảo an toàn vận hành và tuổi thọ của tuyến ống.

Tài liệu tham khảo

1. American Society of Mechanical Engineers. Fitness for service. API 579-1/ASME FFS-1. 2015.

2. American Petroleum Institute. Damage mechanisma affecting fixed equipment in the Refining industry. API 571. 2003.

3. American Petroleum Institute. Risk-based inspection. API 580. 2009.

4. American Petroleum Institute. Risk-based inspection base resource document. API 581. 2002.

5. American Society of Mechanical Engineers. Standard of pressure piping. ASME B31. 2014.

6. American Petroleum Institute. Pressure vessel inspection code. API 510. 2006.

7. American Petroleum Institute. Piping inspection code: In-service inspection, rating, repair and alteration of piping system. API 570. 2009.

8. American Petroleum Institute. Inspection practices for piping system components. API 574. 2009.

9. American Petroleum Institute. Design and construction of large welded low pressure storage tanks. API 620. 2002.

10. American Petroleum Institute. Welded tanks for storage. API 650. 2012.

11. American Petroleum Institute. Tank inspection, repair, alteration, and reconstruction. API 653. 2003.

12. Francesco Giacobbe, Domenico Geraci, Emanuele Biancuzzo, Mirko Albino. Maintenance engineering: Case study of fitness for service assessments. Design Methods and Tools (Part 1). International Conference on Engineering Design, Techinical University of Denmark. 2011; 9: p. 335 - 344.

Fitness for service assessment of damaged equipment and pipeline in accordance with API 579-1/ASME FFS-1 standard

Le Thi Phuong Nhung, Nguyen Thi Le Hien,

Dang The Tung Pham Vu Dung, Le Thi Hong Giang

Vietnam Petroleum Institute

Email: nhungltp@vpi.pvn.vn

Summary

Fitness for service assessment of damaged equipment and pipeline is an approach used to evaluate the integrity and fitness for oper- ation of an in-service component and serves as the basis to make decisions of follow-on, repair or replacement of equipment and pipeline. This paper presents the fitness for service assessment method with three levels of assessment (Levels 1, 2 and 3) in accordance with the API 579-1/ASME FFS-1 standard and a case study of fitness for service assessment for damaged LPG pipeline.

Key words: Fit-for-service assessment, API 579-1/ASME FFS-1, pipeline, LPG.