Mô phỏng phương pháp khoan 2 tỷ trọng ở giếng khoan nước sâu bể Nam Côn Sơn

02:26 |

10/12/2018

Lượt xem:

5648

Trần Đăng Tú, Vũ Đức Ứng, Lê Vũ Quân, Lê Quốc Trung, Lê Quang Duyến, Lê Văn Nam

Viện Dầu khí Việt Nam ,Đại học Mỏ - Địa chất Email: tutd@vpi.pvn.vn

Tóm tắt

Các triển vọng dầu khí mới ở trong nước gần đây chủ yếu được phát hiện tại các khu vực có điều kiện địa chất phức tạp, tiềm ẩn nhiều rủi ro (như: khu vực nước sâu xa bờ hoặc ảnh hưởng của dị thường về áp suất và nhiệt độ…) mà phương pháp khoan truyền thống thi công khó khăn hoặc không thể thi công được.

Giải pháp công nghệ khoan mới đã được nghiên cứu và phát triển để giải quyết vấn đề này là công nghệ khoan 2 tỷ trọng (Dual Gradient Drilling - DGD) - 1 trong 4 phương pháp của công nghệ khoan kiểm soát áp suất (Managed Pressure Drilling - MPD). Bài báo giới thiệu kết quả mô phỏng phương pháp khoan 2 tỷ trọng được thực hiện ở giếng khoan nước sâu bể Nam Côn Sơn. Việc mô phỏng phương pháp kiểm soát áp suất chính xác trong công nghệ khoan 2 tỷ trọng sẽ nâng cao hiệu quả thi công giếng khoan và có thể ngăn ngừa các phức tạp, sự cố xảy ra trong quá trình khoan.

Từ khóa: Khoan 2 tỷ trọng, khoan kiểm soát áp suất, bể Nam Côn Sơn.

I. Giới thiệu

Công nghệ khoan truyền thống hay còn gọi là phương pháp khoan 1 tỷ trọng là 1 hệ thống khoan có hệ thống tuần hoàn dung dịch hở, mùn khoan được đưa từ đáy giếng lên bề mặt rồi đi đến các thiết bị tách khí và tách chất rắn để xử lý.

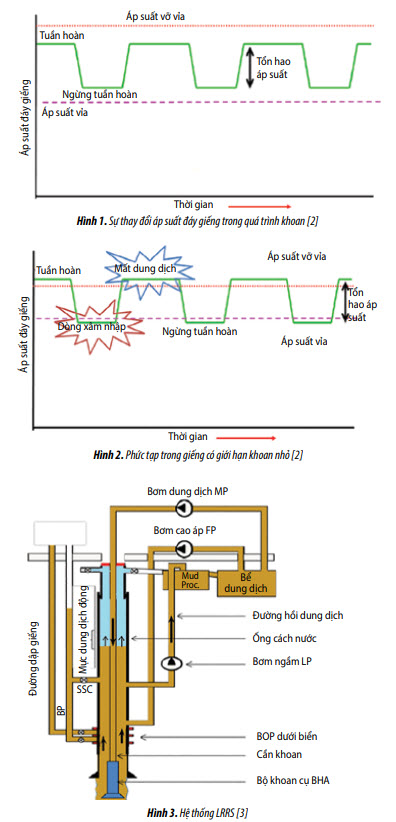

Dung dịch khoan trong công nghệ khoan truyền thống được thiết kế với mục đích duy trì áp suất đáy giếng lớn hơn áp suất vỉa (khoan trên cân bằng) và nhỏ hơn áp suất vỡ vỉa để đề phòng chất lưu từ vỉa xâm nhập vào giếng và tránh làm vỡ vỉa. Hình 1 mô tả sự thay đổi áp suất đáy giếng trong quá trình khoan ở 2 trạng thái tuần hoàn và ngừng tuần hoàn.

Tuy nhiên, đối với các giếng có giới hạn khoan nhỏ (Hình 2) điển hình là ở khu vực nước sâu, sự chênh lệch áp suất đáy giếng giữa trạng thái tuần hoàn và ngừng tuần hoàn có thể vượt quá giới hạn khoan, dẫn tới hiện tượng mất dung dịch khi khoan và dòng chất lưu xâm nhập vào giếng khi ngừng tuần hoàn.

Để giải quyết vấn đề này, phương pháp khoan 2 tỷ trọng (DGD) đã và đang được áp dụng cho rất nhiều giếng khoan hiện nay.

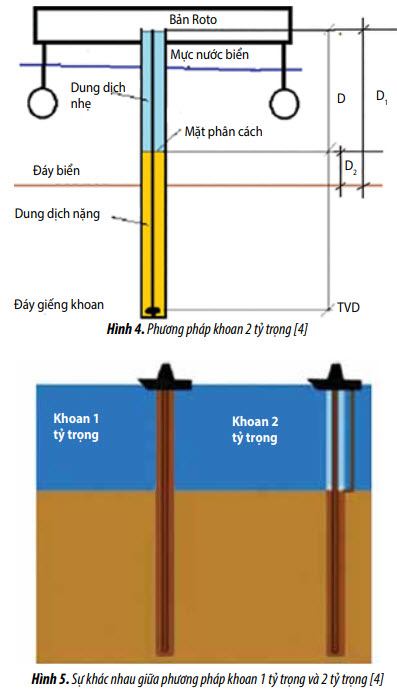

Hệ thống khoan 2 tỷ trọng dựa trên hệ thống ống cách nước không có dòng hồi dung dịch (LRRS) là 1 hệ thống MPD được cấp bằng sáng chế bởi Ocean Riser Sys- tems [1]. Hệ thống có sử dụng ống cách nước với sự thay đổi mực dung dịch trong ống cách nước để kiểm soát áp suất đáy. Các kịch bản mô phỏng phương pháp khoan 2 tỷ trọng được nhóm tác giả thực hiện cho giếng khoan nước sâu bể Nam Côn Sơn và lập trình trên Matlab.

2. Công nghệ khoan 2 tỷ trọng

Định nghĩa

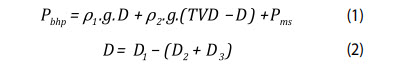

Khoan 2 tỷ trọng là phương pháp khoan kiểm soát áp suất, nhưng khác với phương pháp khoan truyền thống là sử dụng 2 hệ dung dịch với tỷ trọng khác nhau trong khi khoan. Dung dịch nhẹ ở phía trên, dung dịch nặng trong ống cách nước. Dung dịch nặng được sử dụng với mục đích tương tự như dung dịch trong phương pháp khoan truyền thống nhưng hệ dung dịch nhẹ chỉ tạo áp suất và không hoạt động.

Các hệ thống khoan truyền thống có 2 cách kiểm soát áp suất đó là kiểm soát áp suất thủy tĩnh và kiểm soát áp suất tuần hoàn. Kiểm soát áp suất thủy tĩnh là phương pháp kiểm soát chính và được thực hiện bằng cách thay đổi tỷ trọng dung dịch. Kiểm soát áp suất ma sát liên quan đến việc thay đổi lưu lượng tuần hoàn và thay đổi tổn thất áp suất khoảng không vành xuyến. Sự thay đổi lưu lượng tuần hoàn gây ra sự thay đổi nhanh áp suất đáy giếng nhưng có nhược điểm là khó kiểm soát tổn hao áp suất ma sát khi bơm tắt.

Hệ thống LRRS có thể được sử dụng cả 2 phương pháp này để kiểm soát áp suất giếng nhưng kiểm soát áp suất giếng chính bằng cách điều chỉnh mực dung dịch nặng trong ống cách nước. Trong hệ thống khoan truyền thống, mực dung dịch nằm ngay tại bàn Roto còn đối với hệ thống LRRS, dung dịch nặng được bơm xuống cột cần khoan và đi lên khoảng không vành xuyến đến ống cách nước. Sau đó, dung dịch được bơm thông qua đường hồi dung dịch lên giàn khoan bằng một máy bơm ngầm. Sự tuần hoàn này khác với phương pháp khoan truyền thống do dung dịch không đi lên bề mặt qua ống cách nước mà thông qua máy bơm ngầm (Hình 3).

Theo Hình 4, áp suất đáy khi sử dụng hệ thống khoan 2 tỷ trọng được tính theo công thức:

Từ phương trình (1) có thể thấy áp suất đáy giếng (Pbhp) tỷ lệ nghịch với độ sâu mặt phân cách giữa 2 dung dịch đến bàn Roto (D). Khi giá trị D nhỏ, có nghĩa là mặt phân cách giữa 2 hệ dung dịch trong ống cách nước nông hơn làm cho áp suất đáy cao hơn vì cột dung dịch nặng trong ống cách nước tăng và ngược lại.

Mối quan hệ giữa lưu lượng bơm và sự thay đổi độ sâu mặt phân cách giữa 2 hệ dung dịch trong 1s được mô tả ở phương trình (3).

Các thiết bị chính sử dụng trong phương pháp khoan 2 tỷ trọng

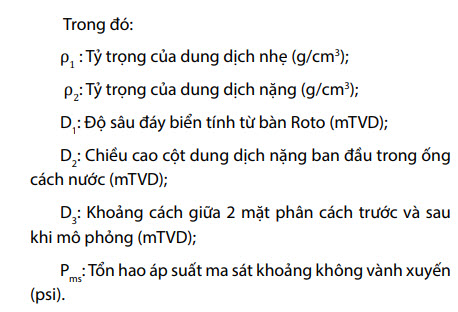

Máy bơm

Hệ thống LRRS sử dụng 3 máy bơm để kiểm soát mực dung dịch trong ống cách nước. Máy bơm dung dịch (MP) bơm dung dịch xuống cột cần khoan và đi lên khoảng không vành xuyến đến ống cách nước. Dung dịch được tuần hoàn lên bề mặt bằng cách sử dụng máy bơm ngầm (LP) đặt ở dưới biển để hút dung dịch cùng với mùn khoan trở lại giàn khoan thông qua đường hồi dung dịch. Máy bơm cao áp (FP) cho phép điền đầy dung dịch trong ống cách nước nhanh hơn khi cần tăng áp suất đáy.

Các mô phỏng được thực hiện bỏ qua ảnh hưởng áp suất đầu ra trên máy bơm. Nó được giả định rằng các máy bơm có thể bơm với lưu lượng khác nhau ở áp suất cần thiết. Để ngăn ngừa hiện tượng hệ dung dịch nhẹ bị hút vào máy bơm ngầm, khoảng cách từ mặt phân cách giữa 2 hệ dung dịch trong ống cách nước và điểm đặt đầu hút dung dịch của máy bơm ngầm được đặt là 20m trong các mô phỏng trong bài báo này.

- Máy bơm dung dịch MP được đặt ở trên giàn khoan và thường là máy bơm piston do phải có áp suất cao nhất trong 3 bơm. Lưu lượng lớn nhất được giả định là 4.000 lít/phút và thời gian cho một quá trình tăng và giảm lên đến 30 giây.

- Máy bơm ngầm LP thường được sử dụng là máy bơm ly tâm, được đặt dưới biển để bơm dung dịch khoan và mùn khoan từ ống cách nước lên giàn khoan. Lưu lượng lớn nhất được giả định là 6.000 lít/phút và thời gian cho một quá trình tăng và giảm lên 30 giây.

- Máy bơm cao áp FP được đặt trên giàn và được sử dụng để bơm dung dịch không chứa mùn khoan vào trong ống cách nước khi cần tăng mực dung dịch. Sự tăng mực dung dịch có thể được thực hiện mà không sử dụng máy bơm cao áp FP bằng cách khởi động máy bơm ngầm LP với lưu lượng thấp hơn lưu lượng máy bơm dung dịch MP nhưng khi sử dụng máy bơm cao áp FP cho phép điều chỉnh mực dung dịch nhanh hơn. Lưu lượng lớn nhất được giả định là 6.000 lít/phút và thời gian cho một quá trình tăng và giảm lên tới 30 giây.

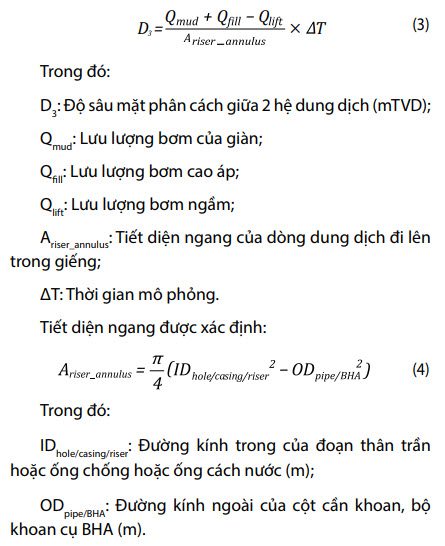

Van cột cần khoan

Van cột cần khoan đóng vai trò rất quan trọng trong phương pháp khoan 2 tỷ trọng. Van cột cần là 1 loại van ngược nằm ở vị trí gần choòng khoan trong bộ khoan cụ (BHA) để ngăn mực dung dịch trong cột cần khoan tụt xuống khi ngừng tuần hoàn để tiếp cần. Van cột cần được nạp bằng lò xo và khi áp lực của máy bơm trên giàn đủ lớn sẽ làm van mở ra. Khi ngừng tuần hoàn, lực trên lò xo giảm xuống và van đóng lại để ngăn hiệu ứng U-tube (Hình 6).

Ưu điểm và hạn chế của việc sử dụng phương pháp khoan 2 tỷ trọng

Ưu điểm

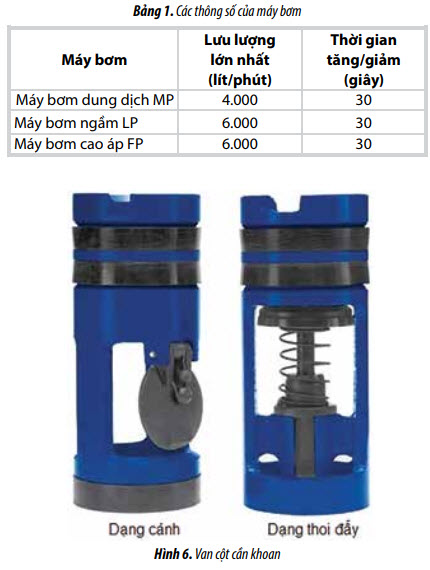

Phương pháp khoan 2 tỷ trọng cho phép các tàu khoan cỡ nhỏ thi công các giếng khoan sâu hơn, làm tăng khả năng thi công các giếng khoan tại vùng nước sâu, đạt tới mục tiêu khoan mà cần ít số lượng ống chống, tối ưu về đường kính cột ống chống và cột ống khai thác, cho phép giếng khi đưa vào khai thác với lưu lượng lớn, đạt được các chỉ tiêu về kinh tế, giảm thời gian do không phá hủy đá (Hình 7).

- Việc sử dụng số lượng ống chống ít hơn giúp tiết kiệm thời gian chống ống và giảm chi phí giếng. Phương pháp khoan 2 tỷ trọng có thể giảm chi phí giếng lên tới 50%.

- Việc giảm số lượng cấp ống chống đem lại đường kính giếng khoan và cột ống khai thác lớn hơn, sẽ làm tăng lưu lượng khai thác và nâng cao năng suất giếng.

- Bằng cách theo dõi mực dung dịch trong ống cách nước và lưu lượng bơm ngầm, phương pháp khoan 2 tỷ trọng có thể phát hiện kick/mất dung dịch tốt hơn và giảm thiểu các sự cố liên quan đến vấn đề kiểm soát giếng.

- Phương pháp khoan 2 tỷ trọng cho phép lưu lượng tuần hoàn tối ưu, khả năng làm sạch giếng và tăng tốc độ cơ học khoan (ROP). Điều này rất khó đạt được khi khoan bằng phương pháp truyền thống, bởi vì khi khoan ở khu vực nước sâu thường dẫn đến ECD cao và có thể gây ra vỡ vỉa, nhưng ở phương pháp khoan 2 tỷ trọng có thể giảm mực dung dịch trong ống cách nước và giữ cho áp suất đáy không đổi khi lưu lượng tuần hoàn tăng. Ngoài ra, phương pháp này còn sử dụng tỷ trọng dung dịch nặng trong một số trường hợp để làm sạch giếng.

- Việc sử dụng dung dịch nhẹ (nước biển hoặc khí nitrogen) trong ống cách nước sẽ giảm tải trọng cho ống cách nước, giảm thiểu các yêu cầu kéo căng.

- Giàn khoan nhỏ hơn có thể được sử dụng để khoan ở các khu vực có độ sâu nước biển lớn hơn trước đó.

Hạn chế

- Các thiết bị của phương pháp khoan 2 tỷ trọng là thiết bị dưới biển, sửa chữa và bảo dưỡng phải được thực hiện dưới nước hoặc bằng cách nâng các thiết bị lên bề mặt, tốn chi phí và thời gian.

- Sự chênh áp giữa tỷ trọng dung dịch nhẹ được sử dụng trong ống cách nước và áp suất cột thủy tĩnh của nước biển gây ra ở bên ngoài ống cách nước, rất cần thiết để đánh giá rủi ro gây ra bóp méo ống cách nước.

- Phương pháp khoan 2 tỷ trọng đòi hỏi nhiều năng lượng hơn phương pháp khoan truyền thống. Các giàn khoan sẽ cần 1 máy phát điện diesel để tăng công suất năng lượng, do đó sẽ chiếm nhiều không gian của giàn.

- Cần phải sửa đổi giàn khoan thích hợp khi sử dụng công nghệ khoan 2 tỷ trọng.

3. Mô phỏng phương pháp khoan 2 tỷ trọng cho giếng khoan nước sâu bể Nam Côn Sơn

Công cụ mô phỏng được viết trên giao diện Matlab, chia thành một module chính và 4 hàm sau:

- Hàm tính toán tổn hao áp suất ma sát khoảng không vành xuyến.

- Hàm tính toán sự mở rộng đột ngột hay tổn thất các điểm đặc biệt (van, chỗ uốn, gấp khúc).

- Hàm tính toán mực dung dịch trong ống cách nước.

- Hàm tính toán mất dung dịch.

Module chính đọc dữ liệu đầu vào như: lưu lượng, các thông số ống chống và tính chất dung dịch, dữ liệu được lấy từ Microsoft Excel và tính toán áp suất đáy bằng cách gọi các hàm được lập trình trong Matlab.

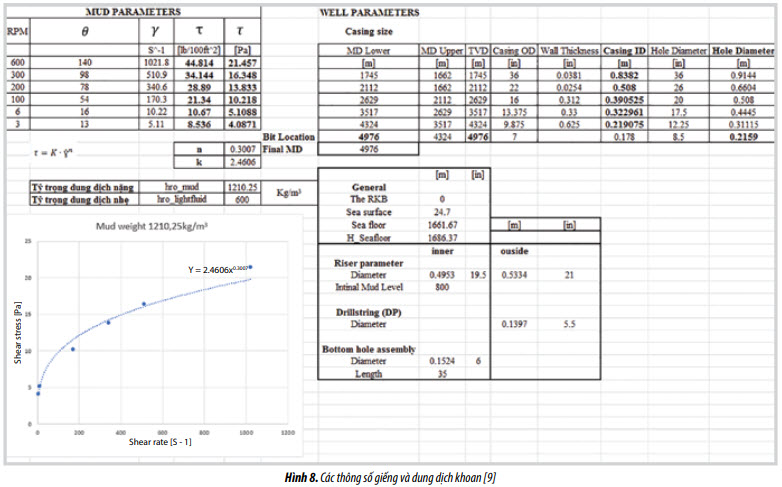

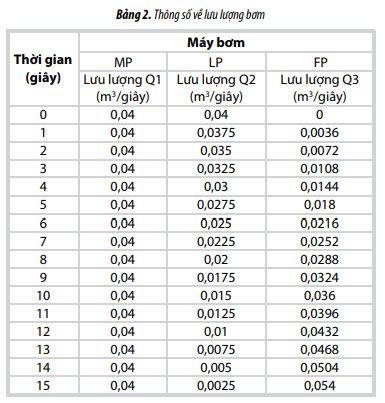

Dựa trên các thông số đầu vào (Hình 8 và Bảng 2), nhóm tác giả đã mô phỏng các kịch bản kiểm soát áp suất cho giếng khoan nước sâu ở bể Nam Côn Sơn với chiều sâu nước biển lên đến 1.660m.

Mô phỏng thử nghiệm

Nhóm tác giả mô phỏng các kịch bản sau: (i) tăng áp suất đáy giếng với lưu lượng máy bơm dung dịch MP không đổi; (ii) giữ áp suất đáy ổn định bằng cách giảm lưu lượng máy bơm dung dịch MP. Các mô phỏng được chạy khi choòng ở độ sâu 4.976mMD trong đoạn giếng thân trần 8½inch. Dung dịch nhẹ có khối lượng riêng là 600kg/ m3, dung dịch nặng có khối lượng riêng là 1210,25kg/m3 và các tính chất lưu biến được trình bày trong Hình 8.

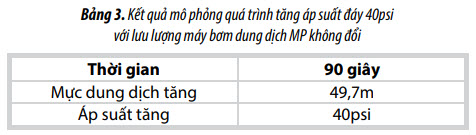

Tăng áp suất đáy giếng với lưu lượng máy bơm dung dịch MP không đổi

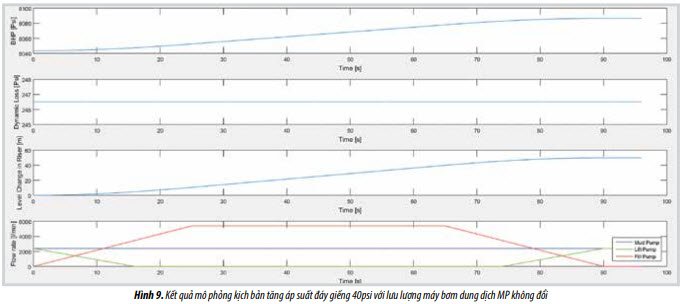

Nhóm tác giả sẽ mô phỏng tăng áp suất đáy lên 40psi bằng cách tăng mực dung dịch trong ống cách nước trong khi máy bơm dung dịch MP được chạy với lưu lượng là 2.400 lít/phút. Điều này được thực hiện bằng cách tạm thời tăng lưu lượng máy bơm cao áp FP và giảm lưu lượng máy bơm ngầm LP. Việc tăng lưu lượng này cần được thực hiện càng nhanh càng tốt. Kết quả mô phỏng được trình bày trong Hình 9.

Mô tả quá trình:

- Ban đầu máy bơm dung dịch MP và máy bơm cao áp FP được chạy cùng lưu lượng (2.400 lít/phút). Máy bơm ngầm LP tắt và không có dòng chảy vào ống cách nước.

- Khi thử nghiệm bắt đầu lưu lượng máy bơm ngầm LP giảm xuống và lưu lượng máy bơm cao áp FP tăng.

Xuất hiện dòng vào ống cách nước và mực dung dịch bắt đầu tăng.

- Máy bơm ngầm LP tắt lúc 15 giây.

- Lưu lượng máy bơm cao áp FP đạt 5.400 lít/phút lúc 25 giây và duy trì đến 65 giây.

- Quá trình tăng lưu lượng của máy bơm ngầm LP đạt 2.400 lít/phút bắt đầu từ 75 giây, giảm lưu lượng của máy bơm cao áp FP về 0 ở 90 giây và kết thúc quá trình thử nghiệm.

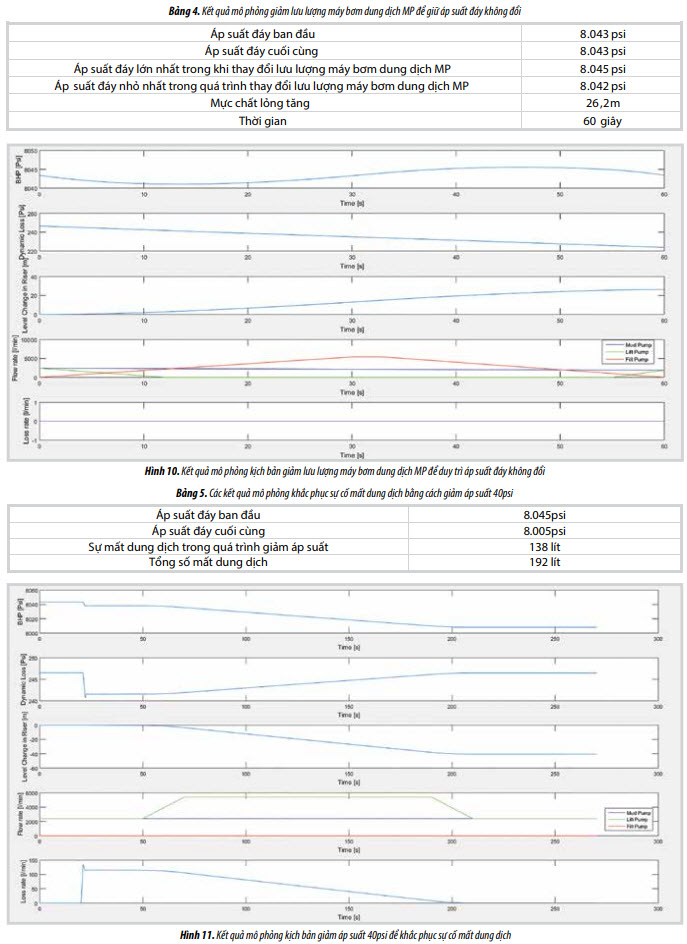

Giảm lưu lượng máy bơm dung dịch MP để duy trì áp suất đáy không đổi

Khi lưu lượng máy bơm dung dịch MP giảm sẽ làm cho áp suất đáy giảm do giảm lưu lượng ở khoảng không vành xuyến. Nếu muốn duy trì áp suất đáy (gần như không đổi) thì có thể tăng mực dung dịch trong ống cách nước.

Mô tả quá trình:

- Ban đầu máy bơm dung dịch MP và máy bơm ngầm LP được chạy với cùng lưu lượng là 2.400 lít/phút, máy bơm cao áp FP tắt do đó không có dòng chảy vào ống cách nước.

- Hệ thống bắt đầu chạy thì lưu lượng máy bơm ngầm LP giảm về 0 càng nhanh càng tốt trong khi lưu lượng máy bơm cao áp FP đạt 5.400 lít/phút. Lưu lượng máy bơm dung dịch MP giảm xuống 1.860 lít/phút.

- Dòng chảy vào trong ống cách nước ngày càng tăng. Lưu lượng máy bơm ngầm LP bằng 0 ở 11 giây và lưu lượng máy bơm cao áp FP đạt lớn nhất ở 30 giây.

- Lưu lượng máy bơm cao áp FP được giảm xuống từ 33 - 60 giây.

- Lưu lượng máy bơm ngầm LP bắt đầu tăng ở 56 giây và đạt đến lưu lượng của máy bơm dung dịch MP (1.860 lít/phút) ở 60 giây. Lúc này, không có dòng chảy vào trong ống cách nước và kết thúc quá trình mô phỏng.

Mô phỏng quá trình xử lý mất dung dịch

Hiện tượng mất dung dịch khoan toàn phần hoặc một phần có thể xảy ra trong các tầng có độ thấm cao, thành hệ hang hốc và đứt gãy trong khi khoan; dẫn đến không có hoặc giảm dung dịch khoan chảy vào khoảng không vành xuyến khi bơm dung dịch khoan thông qua cột cần khoan. Sự giảm lưu lượng được phân loại là rò rỉ nếu sự mất dung dịch thấp hơn 3 m3/giờ (50 lít/phút) hoặc mất một phần nếu sự mất dung dịch lớn hơn 3 m3/giờ nhưng vẫn có dòng hồi đi lên khoảng không vành xuyến.

Để khắc phục hiện tượng mất dung dịch khoan 1 phần thì đầu tiên cần giảm áp suất đáy. Theo phương pháp khoan truyền thống sẽ phải thay thế dung dịch kho- an cũ bằng dung dịch nhẹ hơn hoặc giảm lưu lương bơm. Mô phỏng này giới thiệu phương pháp giảm mực dung dịch trong ống cách nước để giảm áp suất đáy để xử lý hiện tượng mất dung dịch.

Giảm áp suất 40psi để khắc phục sự cố mất dung dịch

Hiện tượng mất dung dịch khoan được khắc phục bằng cách giảm áp suất 40psi với kết quả mô phỏng như Hình 11. Mô tả quá trình:

- Lưu lượng máy bơm dung dịch MP và máy bơm cao áp FP là 2.400 lít/phút ở áp suất đáy ban đầu là 8.045psi.

- Sự cố mất dung dịch khi bắt gặp thành hệ nứt nẻ sau 20 giây.

- Sau 30 giây, bắt đầu giảm áp suất 40psi bằng cách tăng lưu lượng máy bơm ngầm LP.

- Sự mất dung dịch bắt đầu giảm và được khắc phục hoàn toàn sau 200 giây. Quá trình mô phỏng kết thúc.

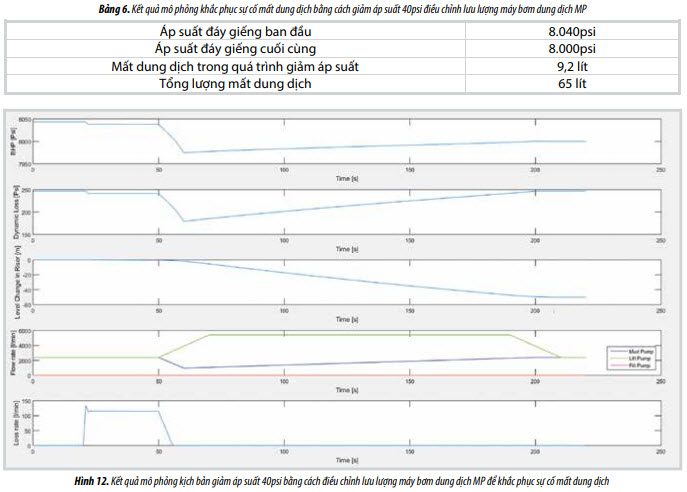

Giảm áp suất 40psi bằng cách điều chỉnh lưu lượng máy bơm dung dịch MP để khắc phục sự cố mất dung dịch

Khắc phục sự cố mất dung dịch bằng cách điều chỉnh lưu lượng máy bơm dung dịch MP để áp suất giảm 40psi. Kết quả mô phỏng được hiển thị trong Hình 12. Mô tả quá trình:

- Lưu lượng ban đầu của máy bơm dung dịch MP và máy bơm ngầm LP là 2.400 lít/phút và áp suất đáy là 8.040psi.

- Sự cố mất dung dịch xảy ra khi bắt gặp thành hệ nứt nẻ sau 20 giây.

- Máy bơm ngầm LP đạt lưu lượng lớn nhất 5.400 lít/ phút ở 70 - 190 giây và sau đó giảm xuống lưu lượng ban đầu 2.400 lít/phút.

- Máy bơm dung dịch MP được điều chỉnh về lưu lượng ban đầu 2.400 lít/phút từ 51 - 200 giây.

- Ở 210 giây, máy bơm dung dịch MP và máy bơm ngầm LP được chạy với lưu lượng bằng nhau, do đó không có dòng chảy vào trong ống cách nước. Tiếp tục chạy đến 220 giây và sau đó kết thúc quá trình mô phỏng.

4. Kết luận

Các kịch bản mô phỏng phương pháp kiểm soát áp suất trong công nghệ khoan 2 tỷ trọng GDG được thực hiện ở giếng khoan nước sâu bể Nam Côn Sơn đã được mô phỏng thành công. Kết quả mô phỏng, đặc biệt là phương pháp kiểm soát áp suất trong công nghệ khoan 2 tỷ trọng cho thấy hệ thống LRRS trên lý thuyết có thể được sử dụng để khoan qua giới hạn khoan hẹp. Hiệu suất hệ thống LRRS phụ thuộc rất nhiều vào việc sử dụng mô hình tính toán thủy lực chất lượng cao, độ tin cậy của thông số đầu vào như áp suất, tính chất chất lưu, thời gian thực tế thi công và độ chính xác của các bộ điều khiển bơm áp suất cao.

Tài liệu tham khảo

1. Fossli, Sangesland Patents. Assigned to ocean riser systems. 2004.

2. Tran Dang Tu et al. Building and applying surface back pressre calculation model using constant bottom holde pressure technique in managed pressure drilling for exploration well in Cuu Long bassin. Proceeding of the IPE- 2017 HUMG. 2017.

3. Arne Handal. Gas influx handling for dual gradient drilling. Norwegian University of Science and Technology. 2011.

4. Kjartan Örn Sigurjonsson. Dual gradient drilling simulations. Norwegian University of Science and Technology, NTNU. 2011.

5. Lê Vũ Quân, Nguyễn Minh Quý, Nguyễn Văn Đô, Nguyễn Văn Khương. Các phức tạp địa chất ảnh hưởng đến công tác khoan ở bể Nam Côn Sơn. Tạp chí Dầu khí. 2012; 5: trang 31 - 36.

6. Nguyễn Thành Sơn. Hiện trạng và thách thức phát triển Dầu khí Việt Nam. Tạp chí Năng lượng Việt Nam. 2017.

7. Tarald Husevåg Gaup. Simualtions of dual gradient drilling. Norwegian University of Science and Technology, NTNU. 2012.

8. Petter Hejna. Investigation of U-tube effect in drilling operation. Master of Science Thesis, NTNU. 2010.

9. K.L.Smith, A.D.Gault, D.E Witt, C.E.Weddle. Subsea mudliftdrillingjointindustryproject: Deliveringdualgradient drilling technology to industry. SPE Annual Technical conference and Exhibition, New Orleans, Louisiana. 30 September - 3 October, 2001.

SIMULATION OF DUAL GRADIENT DRILLING AT DEEPWATER WELL, NAM CON SON BASIN

Tran Dang Tu, Vu Duc Ung, Le Vu Quan, Le Quoc Trung, Le Quang Duyen, Le Van Nam

Vietnam Petroleum Institute

Hanoi University of Mining and Geology Email: tutd@vpi.pvn.vn

Summary

Recently, prospects for new oil and gas in Vietnam have mainly been discovered in areas with complex geological conditions and potential risks (e.g. areas in deep water or with abnormal pressure and temperature), making it difficult or even impossible to apply the conventional drilling method.

A new technological solution has been researched and developed to solve this problem, namely dual gradient drilling (DGD), one of the four methods of managed pressure drilling (MPD). The paper presents the simulation results of dual gradient drilling method performed at a deepwater well in the Nam Con Son basin. The simulation of precise pressure control in dual gradient drilling technology will improve the efficiency of drilling operations and prevent complexities and problems during the drilling process.

Key words: Dual gradient drilling, managed pressure drilling, Nam Con Son basin.

Bình luận